Dilution de tensioactifs haute performance

Les tensioactifs tels que le Sodium Laureth Sulphate (SLES) sont largement utilisés dans la fabrication de shampooings, bains moussants, détergents liquides et autres produits nettoyants. Ils sont traditionnellement fabriqués et utilisés à une concentration de 25 à 28%.

Des tensioactifs «haute performance» avec une concentration de 65 à 70% sont également disponibles, offrant des économies de coûts de transport et de stockage.

Ils sont également plus résistants aux attaques microbiologiques et contiennent moins d’impuretés.

Le Procédé

La dilution à 70% des tensioactifs peut être effectuée par batch ou en continu, à condition de respecter les deux règles suivantes:

- Le concentré est ajouté à l’eau, JAMAIS l’inverse.

- La concentration de la dilution ne dépasse jamais 27%.

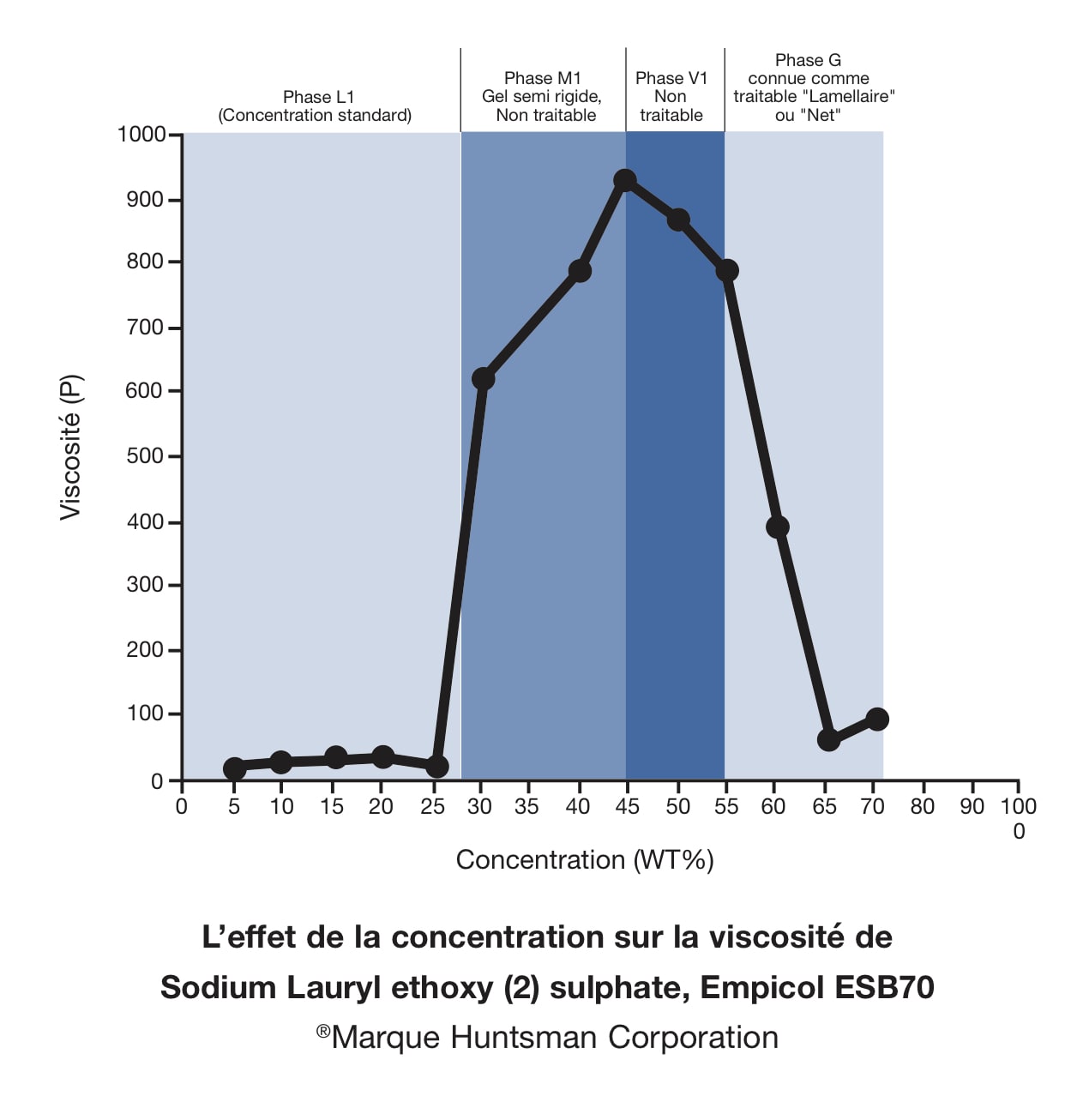

Les tensioactifs haute performance ont une viscosité élevée, bien qu’ils puissent être pompés relativement facilement avec l’application d’un cisaillement approprié. La concentration (comme illustré dans le graphique), la température et l’aération ont également une incidence sur la viscosité. Les exigences supplémentaires du procédé comprennent:

- Les tensioactifs haute performance doivent être dilués avant l’ajout d’autres ingrédients, en particulier ceux qui augmentent la viscosité du produit, tels que le chlorure de sodium (sel).

- Longueur minimale du tuyau.

- Acier inoxydable 316 requis pour les pièces en contact produit.

- La plage de température du procédé doit être comprise entre 25 et 35°C (75-95°F).

Le graphique montre à quel point les tensioactifs haute performance sont sujets à des changements de viscosité importants. Les phases “M” et “V” ne peuvent pas être traitées et la concentration à 70% peut présenter certaines difficultés de dilution.

Le Problème

- Les tensioactifs haute performance et l’eau ont des viscosités très différentes. Si les tensioactifs sont pompés dans l’eau de la cuve, ils ne sont pas faciles à mélanger avec des agitateurs classiques. Cela peut conduire à des agglomérats de tensioactifs non dilués ou partiellement dilués.

- Des délais de traitement longs sont nécessaires pour assurer l’uniformité du produit.

- Certaines formulations sont trop visqueuses pour les mélangeurs classiques et les pompes centrifuges.

- Si la concentration en dilution dépasse 27%, le SLES forme un gel très visqueux.

- L’introduction d’air augmente considérablement la viscosité; par conséquent, l’aération doit être évitée.

La Solution

Les systèmes à immersion

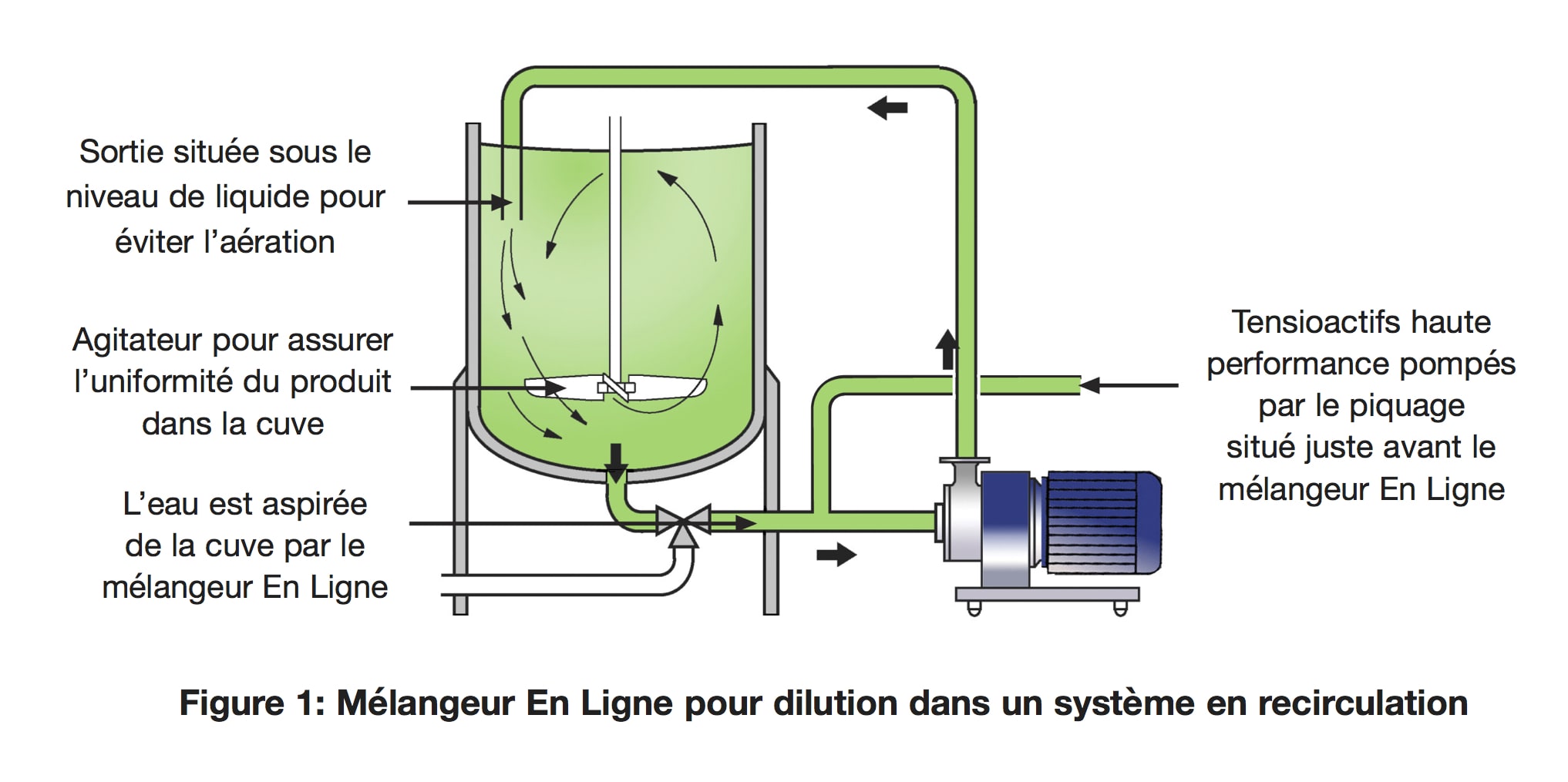

La dilution est mieux effectuée à l’aide d’un mélangeur haut cisaillement En ligne. Un mélangeur En ligne Silverson peut être utilisé comme illustré en figure 1 ci-dessous. L’eau est chargée dans la cuve et recyclée par le mélangeur En ligne Silverson auto-pompant. Le tensioactif haute performance est pompé dans le flux d’eau immédiatement avant le mélangeur en ligne. La tête de travail rotor/stator du mélangeur assure un mélange uniforme qui est ensuite renvoyé dans la cuve.

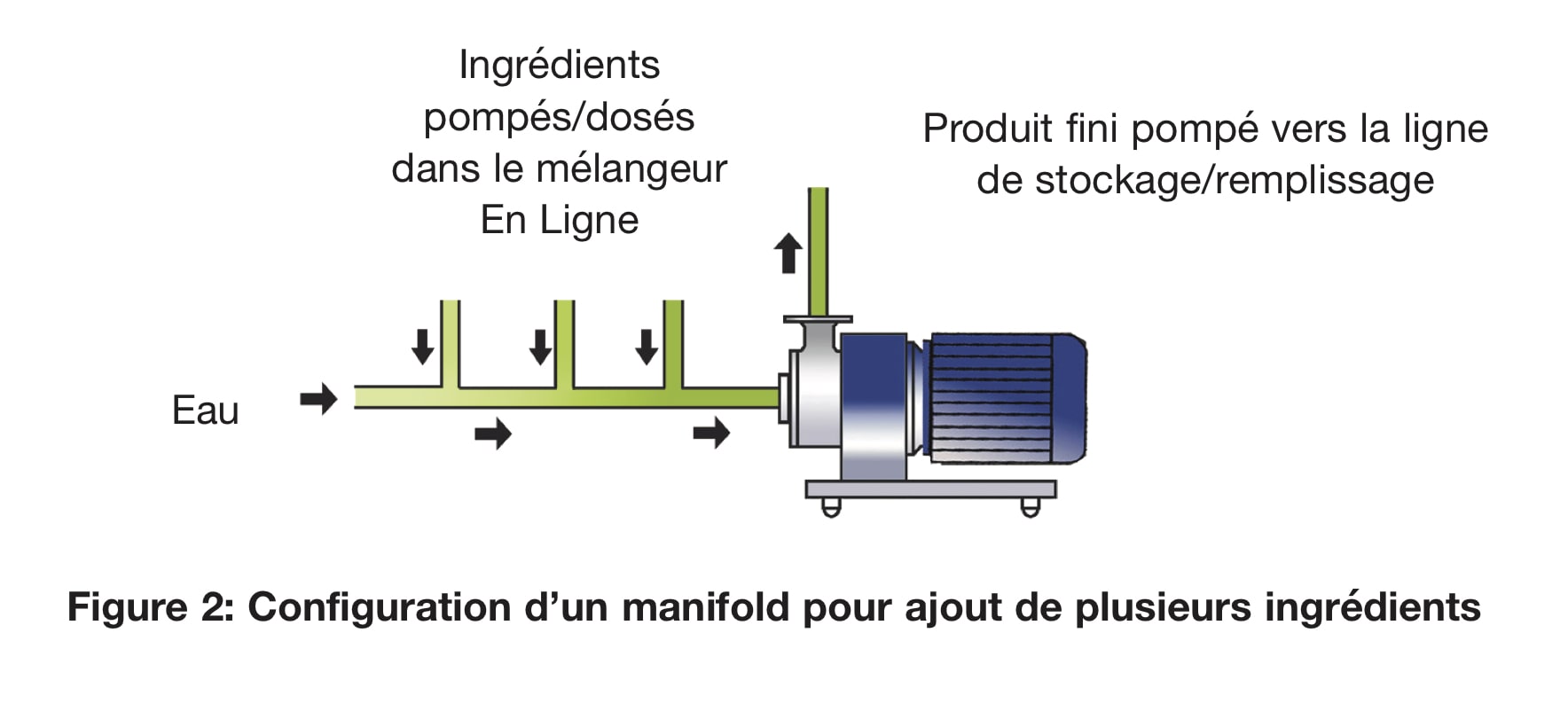

Les systèmes en continu

Tous les ingrédients sont dosés dans un mélangeur En Ligne multi stators Silverson pour une dilution continue en un seul passage.

Les Avantages

- Un mélangeur En Ligne Silverson a la capacité de mélanger rapidement l’eau et le tensioactif, malgré des viscosités très différentes.

- Les temps de traitement sont considérablement réduits.

- L’action auto-pompante du mélangeur En Ligne permet de traiter des formules de viscosité plus élevée et de faire recirculer le produit dans la cuve sans nécessiter d’équipement de pompage supplémentaire.

- L’opération est effectuée dans un système fermé, éliminant l’aération.

- Avec des lots importants, le cycle de dilution peut être démarré pendant le remplissage en eau, réduisant encore le temps de traitement.

- Les systèmes peuvent être configurés pour mélanger des produits dans plusieurs cuves.

- Modèles haute viscosité disponibles.