Fabrication d’encres de codage et de marquage à jet d’encre

Les encres destinées au codage à barres, à la numérotation des lots, au marquage de la date de péremption et à d’autres fins d’identification sont utilisées dans de nombreuses industries, notamment les produits pharmaceutiques et agro-alimentaires. La viscosité est comprise entre 2 et 30 centipoises. La formulation varie considérablement selon la méthode d’application et l’utilisation finale. Les deux principales méthodes d’impression «sans impact» peuvent être résumées comme suit:

-

Continuous ink jet (CIJ)

Un jet d’encre continu est chargé sélectivement par une électrode puis transmis à travers un champ électrique qui dirige les gouttelettes sur le substrat ou dans le canal d’encre. Les encres sont conductrices et à séchage très rapide, à base de colorants et de solvants volatils, par exemple MEK et alcool. Utilisés pour les substrats non absorbants tels que le métal, le plastique ou le verre, etc.

-

«Drop on demand» (DOD)

Semblable à la technologie «bubblejet» de bureau, la tête d’impression consiste en une série de très petites buses à jet d’encre qui fonctionnent individuellement pour produire des gouttes d’encre nécessaires à la constitution de l’image. Des encres à base d’eau ou de glycol sont utilisées, principalement avec des colorants, bien que des pigments soient introduits. Pour l’impression sur papier, carton et autres surfaces absorbantes.

Le Procédé

Une large gamme de matières premières est utilisée dans les formulations d’encre, notamment les résines, les polymères, les plastifiants, les colorants, les sels conducteurs et les pigments pré-micronisés. Ceux-ci sont fournis sous forme de poudre, sous forme liquide (c’est-à-dire pré-dispersés dans un solvant aqueux ou organique) et sous forme de “puce”. Les exigences suivantes de process doivent être satisfaites:

- Le produit final doit être stable, homogène, totalement exempt d’agglomérats et d’une taille de particules submicrométrique afin d’éviter tout encrassement de la buse à jet d’encre.

- Le cas échéant, les émissions de COV doivent être minimisées.

Lorsque des matières premières en poudre ou en copeaux sont utilisées, un certain nombre de facteurs supplémentaires doivent être pris en compte:

- Le mélangeur doit permettre un mouvement vigoureux dans la cuve pour incorporer des poudres légères qui ont tendance à flotter et à empêcher les solides denses de couler au fond de la cuve.

- Les pigments (le cas échéant) sont pré-micronisés et la réduction de la taille des particules (broyage) n’est pas applicable. Les particules peuvent nécessiter une désagglomération et une réduction en leurs parties constitutives les plus fines.

Le Problème

Un certain nombre de problèmes peuvent être rencontrés lors de l’utilisation d’agitateurs classiques:

- Une fois ajoutés au liquide de base, certains ingrédients peuvent former des agglomérats que les agitateurs ne peuvent pas désintégrer.

- Les copeaux ou les pastilles de résine et de polymère sont simplement lavés dans le solvant jusqu’à ce qu’ils se dissolvent. Cela entraîne de longs temps de mélange.

- Un mauvais mouvement dans la cuve peut provoquer une «ligne d’écume» sur la paroi de la cuve et permettre à des solides denses de former une masse agglomérée à la base de la cuve que les agitateurs classiques ne peuvent disperser.

- Des équipements supplémentaires tels que des broyeurs à colloïdes peuvent être nécessaires pour atteindre la taille de particules requise.

La Solution

Les temps de traitement sont considérablement réduits et les étapes intermédiaires de la production peuvent être éliminées en utilisant un mélangeur Silverson. Le fonctionnement est le suivant:

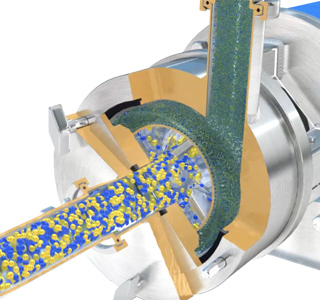

Etape 1

La cuve est chargée avec le solvant et le mélangeur est démarré. Les pigments, les copeaux de résine, les polymères et d’autres ingrédients sont ajoutés. La puissante aspiration exercée par le rotor à haute vitesse aspire les liquides et les solides vers le haut dans la tête de travail.

Etape 2

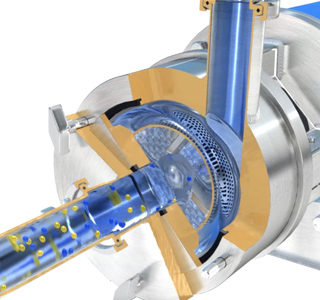

La force centrifuge entraîne les matériaux à la périphérie de la tête de travail. Les solides sont désagrégés et les agglomérats sont décomposés car les matériaux sont soumis à une action de broyage dans l’entrefer étroit entre le rotor et le stator avant d’être projetés à grande vitesse dans le mélange.

Etape 3

Des matériaux frais sont simultanément aspirés dans l’ensemble rotor/stator. A chaque passage dans la tête de travail, la taille des particules est progressivement réduite, exposant une surface croissante au solvant et accélérant le processus de dissolution.

-

Etape 1

Etape 1

La cuve est chargée avec le solvant et le mélangeur est démarré. Les pigments, les copeaux de résine, les polymères et d’autres ingrédients sont ajoutés. La puissante aspiration exercée par le rotor à haute vitesse aspire les liquides et les solides vers le haut dans la tête de travail.

-

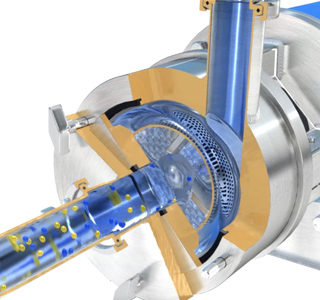

Etape 2

Etape 2

La force centrifuge entraîne les matériaux à la périphérie de la tête de travail. Les solides sont désagrégés et les agglomérats sont décomposés car les matériaux sont soumis à une action de broyage dans l’entrefer étroit entre le rotor et le stator avant d’être projetés à grande vitesse dans le mélange.

-

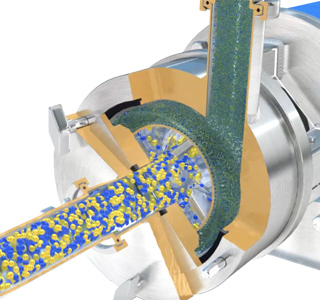

Etape 3

Etape 3

Des matériaux frais sont simultanément aspirés dans l’ensemble rotor/stator. A chaque passage dans la tête de travail, la taille des particules est progressivement réduite, exposant une surface croissante au solvant et accélérant le processus de dissolution.

Les Avantages

- Temps de traitement considérablement réduits.

- Incorporation et mouillage rapides des poudres.

- La nécessité conventionnelle de broyage peut être éliminée.

- L’action de cisaillement intense est capable de désintégrer même des agglomérats durs.

- Le temps de traitement court réduit les émissions de solvant.

Silverson fabrique un certain nombre de machines adaptées à cette application, dont la sélection est déterminée par des facteurs tels que la taille du lot et le type d’ingrédient:

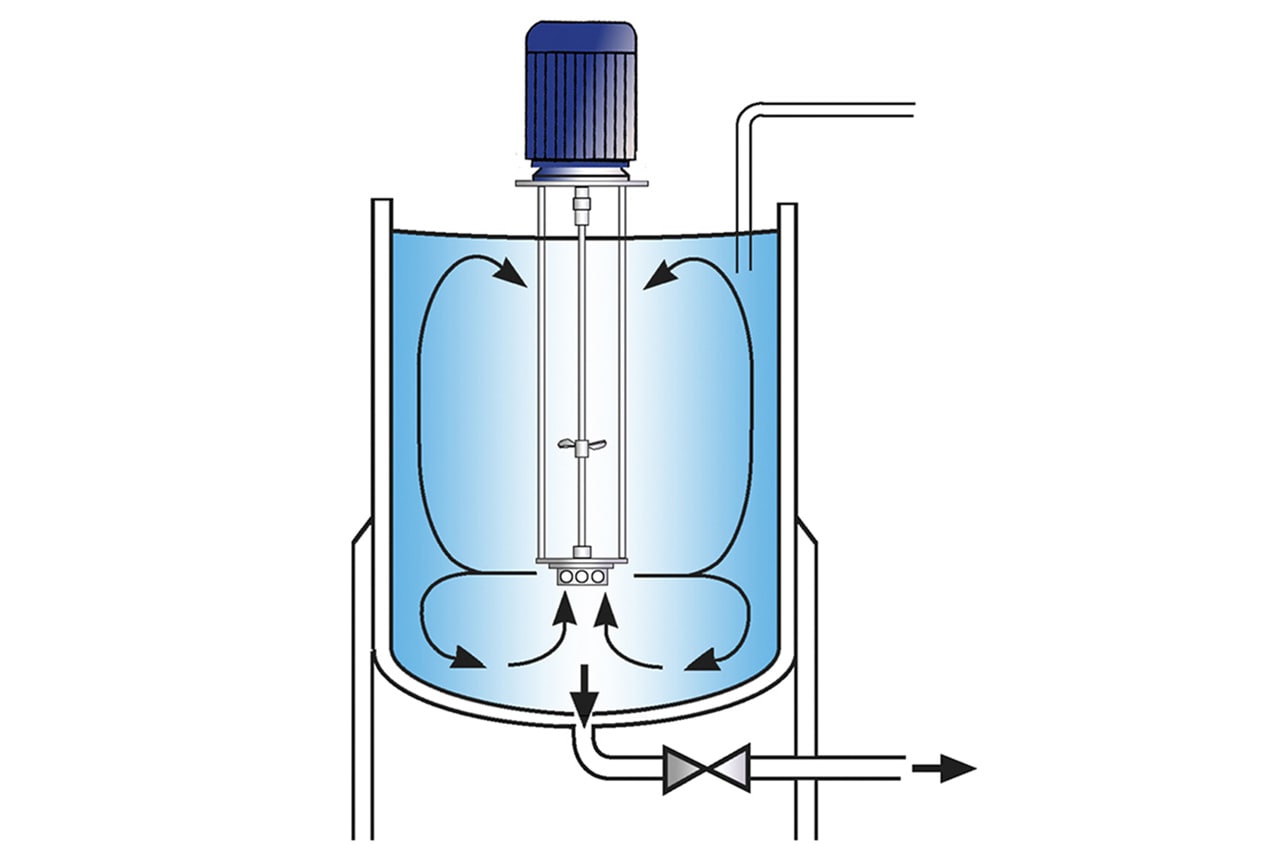

Mélangeurs haut cisaillement à immersion

- Convient à des lots allant jusqu’à 1000 litres

- Peut être utilisé sur des supports mobiles

- Unités disponibles pour fonctionner dans des cuves étanches pour le contrôle des émissions de solvants

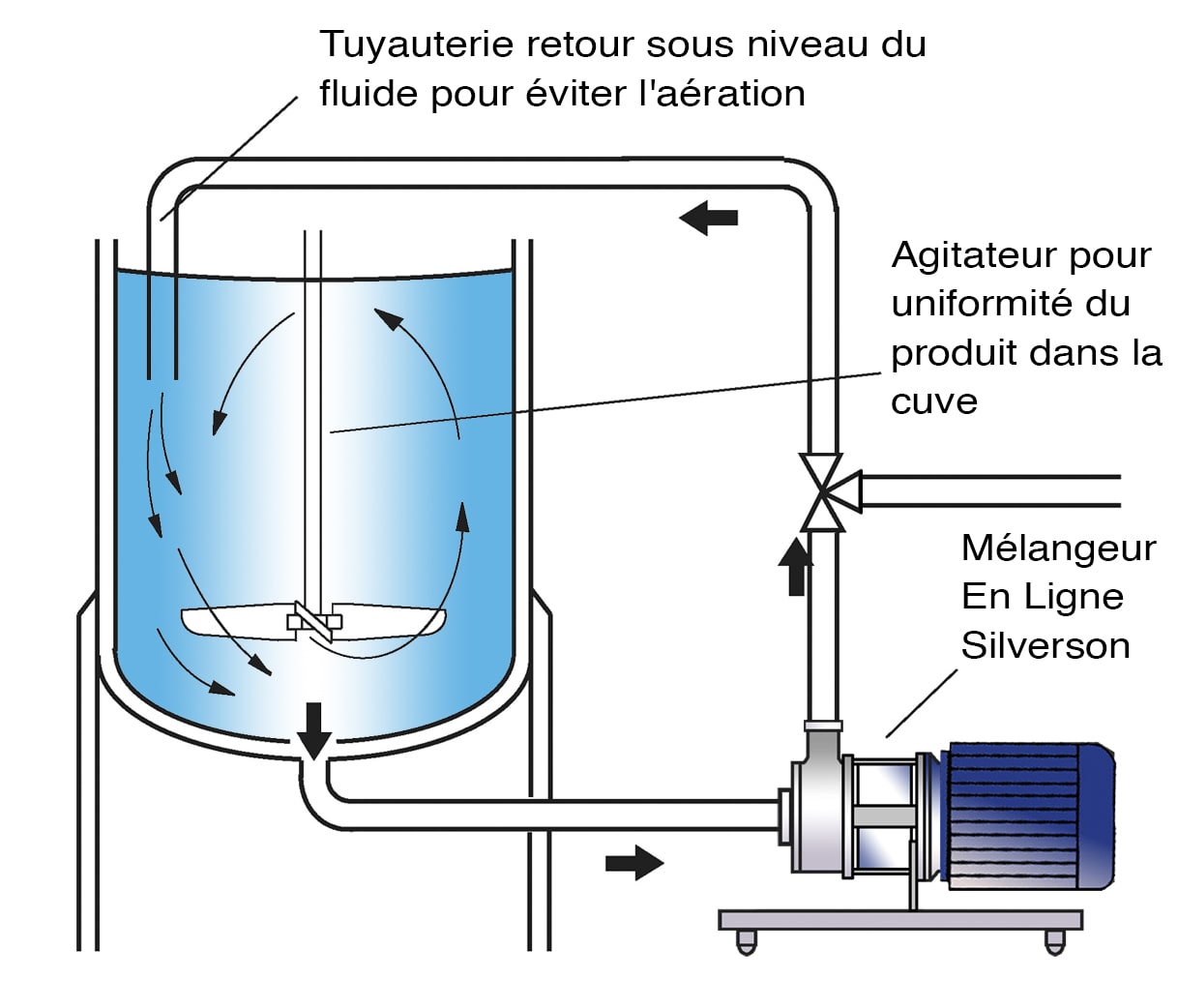

Mélangeurs haut cisaillement En Ligne

- Idéal pour les grandes capacités

- Le mélangeur, la tuyauterie et la cuve forment un système fermé, éliminant ainsi les émissions de solvant

- Facilement adaptable à une installation existante

- Auto-pompant

- Conçu pour être nettoyé sur place

- Peut être utilisé pour doser directement des ingrédients liquides via un collecteur

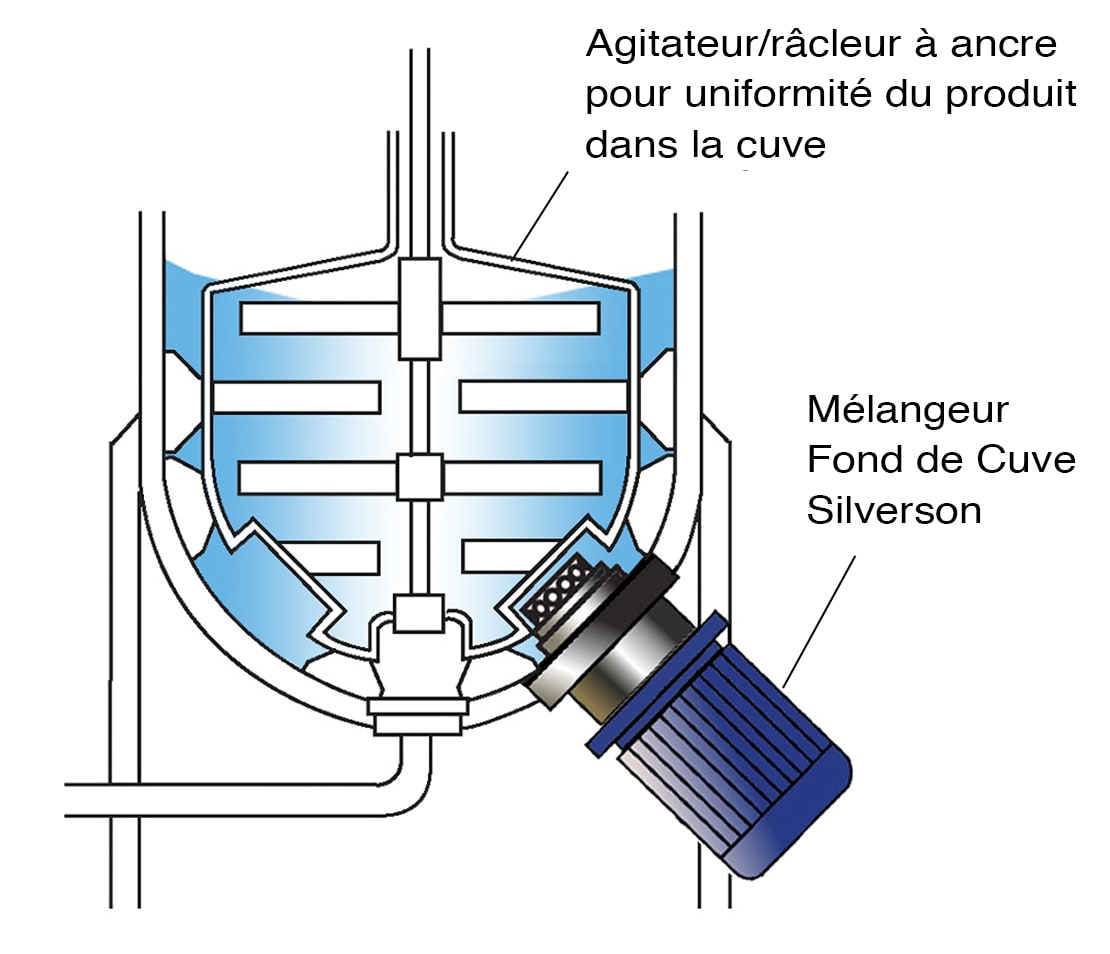

Mélangeurs haut cisaillement Fond de cuve

- Pas d’arbre immergé - réduit les besoins de nettoyage

- Convient pour une utilisation dans des cuves étanches pour le contrôle des émissions de solvant