Préparation à grande vitesse de solutions caoutchouc

Les solutions de caoutchouc sont utilisées dans une large gamme d’applications, notamment les adhésifs, les mastics, les peintures, les composés de support tapis, les composés de pneus, etc. En plus du caoutchouc naturel, des caoutchoucs synthétiques tels que le néoprène et le butadiène sont également utilisés pour ces applications.

La Procédé

Le procédé de fabrication, la viscosité du produit et les ingrédients utilisés varient en fonction de l’utilisation finale de la solution caoutchouc. Toutefois, le lot type serait traditionnellement préparé comme suit:

- La cuve de traitement est chargée avec le solvant. De nombreux types de solvants sont utilisés, notamment l’acétone, le toluène, le MEK, l’hexane, etc.

- Le caoutchouc peut être fourni sous forme de poudre, de granulés ou de bloc. Les blocs et les gros granulés doivent normalement être hachés ou granulés avant de pouvoir être ajoutés au solvant.

- Le mélangeur est alors démarré. Le mélange se poursuit pendant plusieurs heures jusqu’à ce que le caoutchouc soit complètement solubilisé.

- Enfin, d’autres ingrédients tels que des pigments, des charges, des stabilisants et des lubrifiants sont ajoutés et dispersés dans le mélange.

Le Problème

Plusieurs problèmes peuvent être rencontrés lors de l’utilisation d’agitateurs classiques pour solubiliser le caoutchouc:

- De longs temps de mélange sont nécessaires pour obtenir la solubilisation.

- Le hachage et broyage du caoutchouc augmente les coûts d’exploitation et le temps de traitement.

- Le caoutchouc pré-broyé ou en poudre est coûteux car le coût du pré-broyage est répercuté sur l’utilisateur.

- La perte de solvant doit être minimisée.

- Les caoutchoucs synthétiques tels que le néoprène sont extrêmement durs et nécessitent un certain degré de cisaillement pour se désintégrer et les solubiliser.

- Les corps solides ne doivent pas couler à la base de la cuve, car ils formeront rapidement une masse agglomérée importante. Cela est pratiquement impossible à réintégrer dans le mélange et extrêmement difficile à éliminer lors du nettoyage de la cuve.

La Solution

Ces problèmes peuvent être surmontés en utilisant un mélangeur Silverson à haut cisaillement. Silverson fabrique une gamme d’équipements pour cette application, des unités en ligne à ajouter au processus existant, en passant par les installations de solubilisation. Le fonctionnement est le suivant:

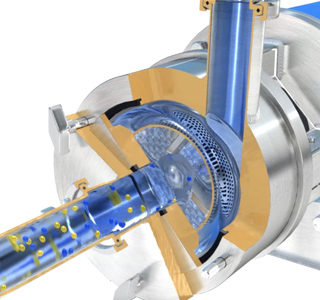

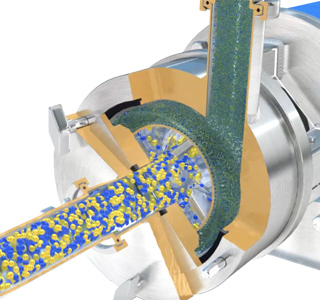

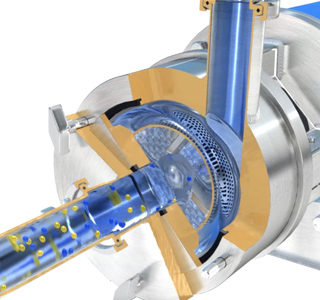

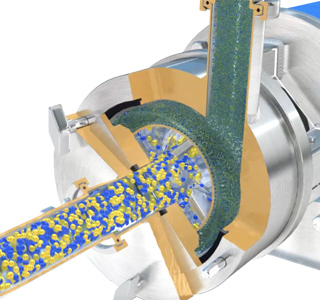

Etape 1

La puissante aspiration créée par le mélangeur En Ligne aspire le caoutchouc et le solvant de la cuve à travers la tête de travail rotor/stator.

Etape 2

La force centrifuge entraîne les matériaux à la périphérie de la tête de travail, où le caoutchouc est soumis à une action de broyage dans l’entrefer étroit entre le rotor et le stator.

Etape 3

Le produit est expulsé à travers le stator tandis que des nouveaux matériaux sont aspirés dans la tête de travail. Dans un cycle de mélange court, la totalité du contenu de la cuve traverse la tête de travail et la solubilisation est rapidement obtenue.

-

Etape 1

Etape 1

La puissante aspiration créée par le mélangeur En Ligne aspire le caoutchouc et le solvant de la cuve à travers la tête de travail rotor/stator.

-

Etape 2

Etape 2

La force centrifuge entraîne les matériaux à la périphérie de la tête de travail, où le caoutchouc est soumis à une action de broyage dans l’entrefer étroit entre le rotor et le stator.

-

Etape 3

Etape 3

Le produit est expulsé à travers le stator tandis que des nouveaux matériaux sont aspirés dans la tête de travail. Dans un cycle de mélange court, la totalité du contenu de la cuve traverse la tête de travail et la solubilisation est rapidement obtenue.

Les Avantages

Chacune des options illustrées est de préférence installée dans une cuve fermée, double enveloppe pour empêcher une élévation excessive de la température. Le couvercle est refroidi séparément, ce qui provoque la condensation des vapeurs de solvant et leur retour dans le mélange. Suivant cette méthode, la perte de solvant est négligeable sans dépense supplémentaire liée à l’étanchéité de la cuve et de l’arbre du mélangeur.

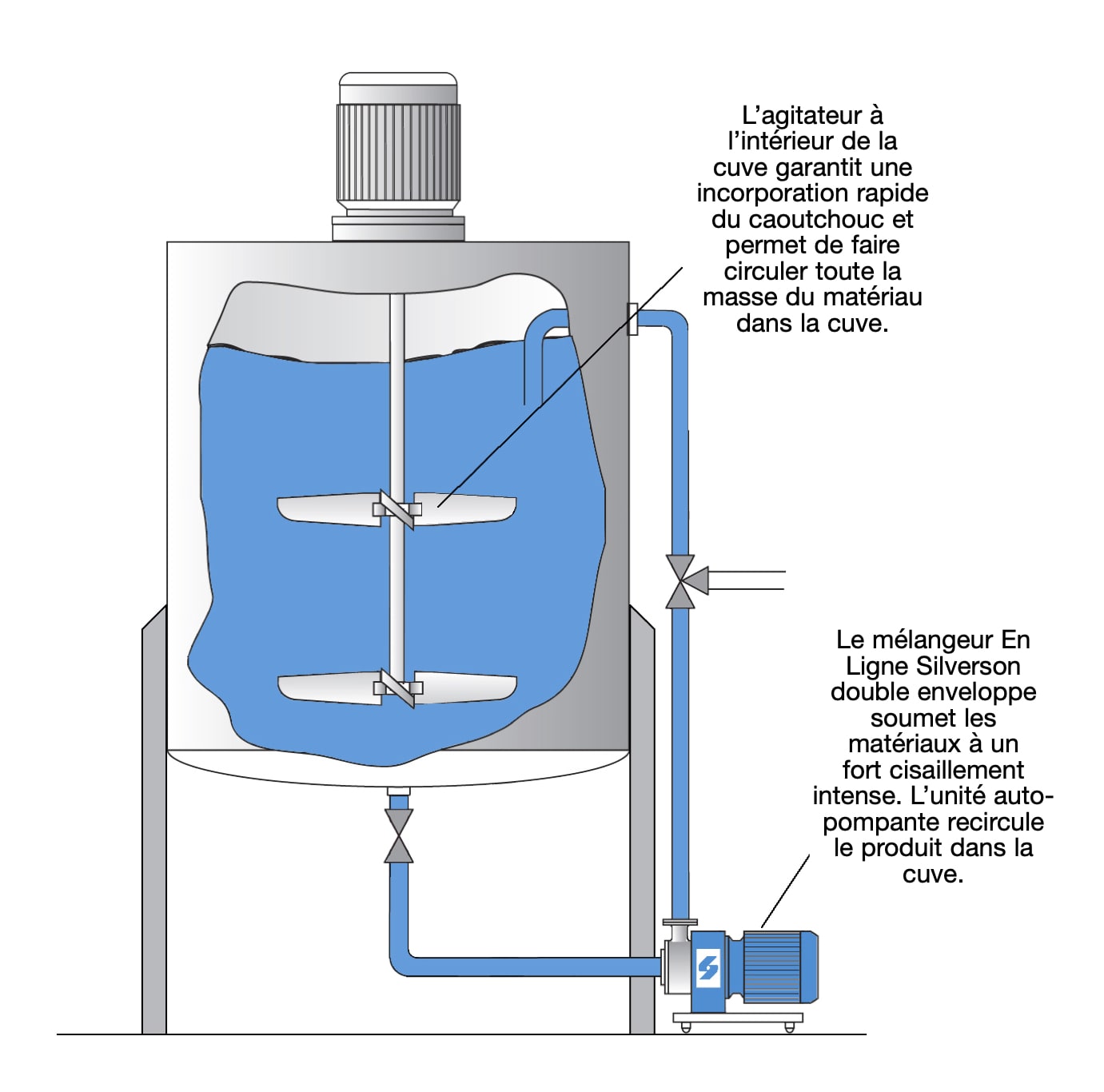

Mélangeurs haut cisaillement En Ligne

- Doit être utilisé avec un agitateur efficace, comme indiqué.

- Le caoutchouc, généralement sous forme de miettes, de granulés ou de poudre, est dispersé dans le solvant par l’agitateur.

- Les matériaux sont aspirés à travers la tête de travail du mélangeur En Ligne et soumis à un haut cisaillement.

- La taille des particules est progressivement réduite, exposant une surface croissante au solvant, ce qui accélère le processus de solubilisation.

- Le produit est renvoyé dans la cuve à l’aide du mélangeur En Ligne auto-pompant.

Les Avantages

- Les mélangeurs En Ligne s’adaptent facilement aux installations existantes.

- By-pass impossible une fois que le produit est dans la ligne de circulation.

- Le mélangeur en ligne concentre ses efforts sur un volume relativement petit dans la tête de travail plutôt que dans l’ensemble du batch, process plus économe en énergie.

- La haute vitesse du rotor réduit le temps de traitement.

- Aucun pompage supplémentaire n’est requis pour faire circuler le produit dans la cuve.

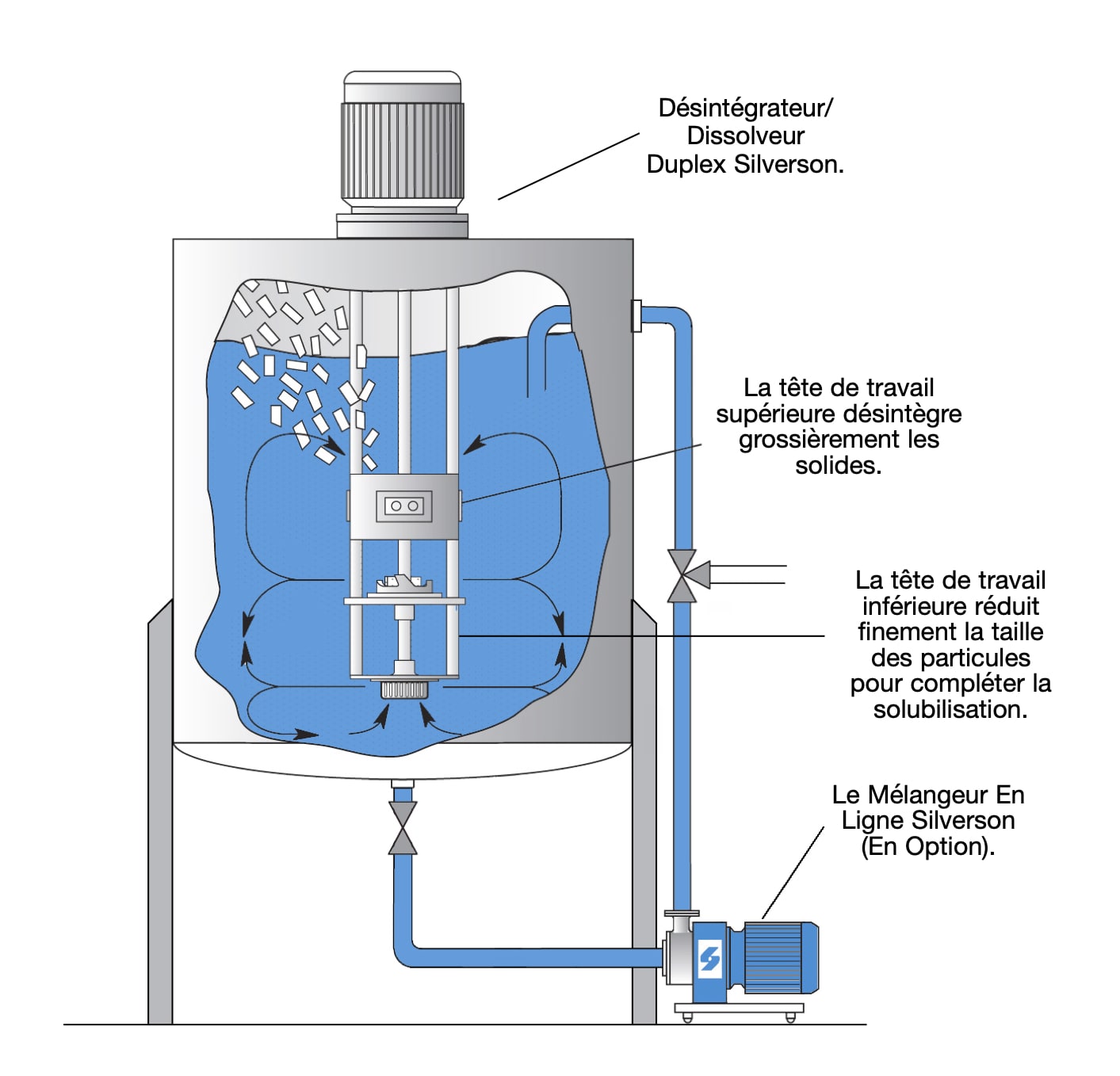

Désintégrateur/Dissolveur Duplex

- Pour traiter les gros morceaux et les petits blocs, le Désintégrateur/Dissolveur Duplex peut être utilisé à la place d’une agitation traditionnelle dans la cuve.

- La tête de travail supérieure tire les matériaux de la surface du mélange et les soumet à une désintégration initiale avant de les expulser de manière radiale dans le mélange.

- La tête de travail inférieure tire ensuite le liquide et les solides vers le haut de la base de la cuve et réduit encore la taille des particules, accélérant le processus de solubilisation.

- Pour réduire davantage la taille des particules et accélérer le processus de dissolution, un mélangeur haut cisaillement En Ligne peut être ajouté au système, comme indiqué.

Les Avantages

- Il n’est pas nécessaire de déchiqueter ou de granuler le caoutchouc pour obtenir une taille de particules fine. Le matériau grossièrement haché peut être ajouté à la cuve et finement désintégré et solubilisé par le mélangeur Duplex. Cela réduit considérablement le temps de traitement global.

- Une agitation vigoureuse dans la cuve empêche les particules de se ré-agglomérer.

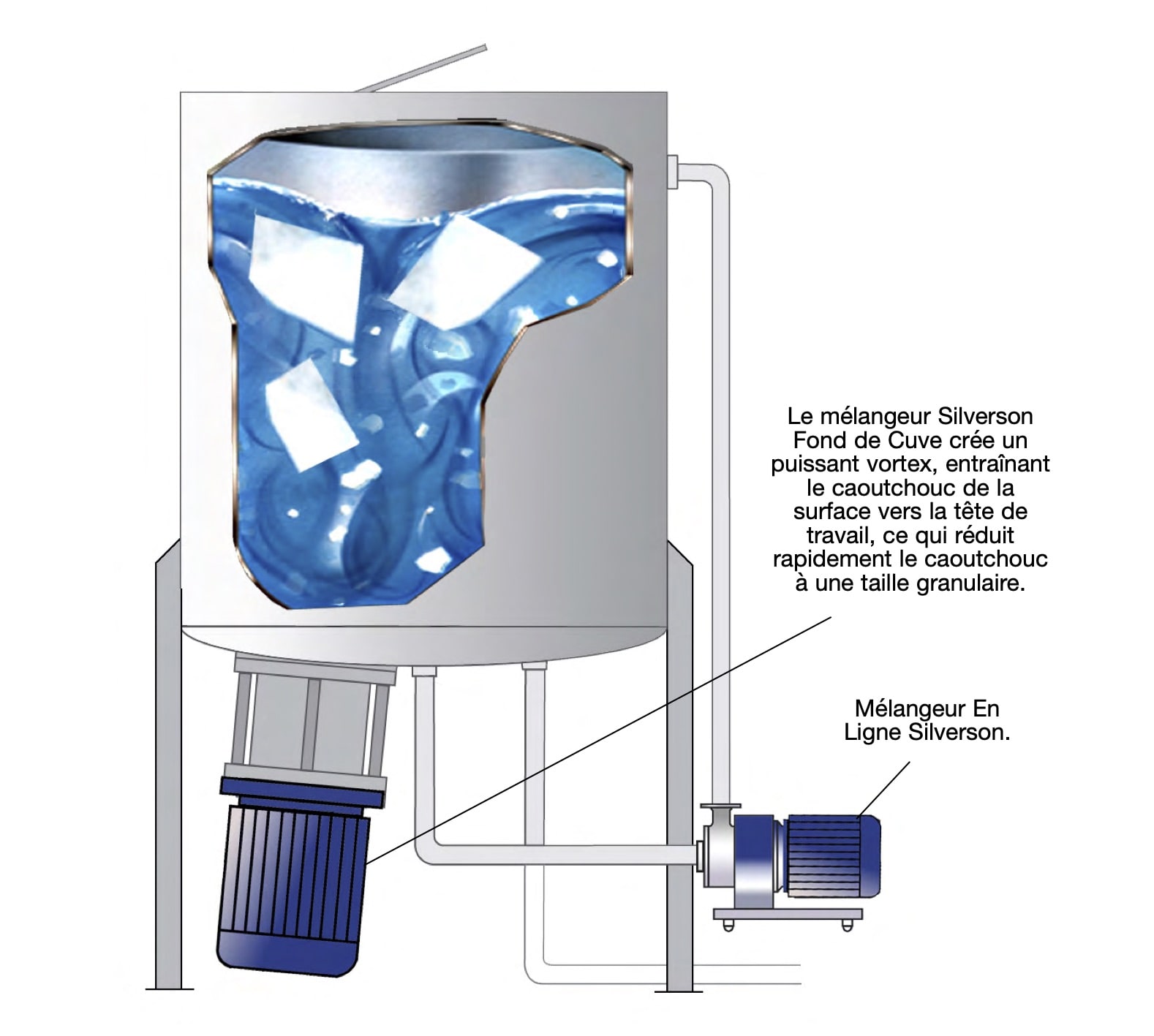

Désintégrateur/Dissolveur D2500

- Des balles, des blocs ou des morceaux de caoutchouc de toutes formes et de toutes tailles sont ajoutés directement dans la cuve.

- Le caoutchouc est aspiré de la surface à travers la tête à grosses dents du mélangeur Fond de Cuve qui déchiquette rapidement les balles.

- Lorsque le caoutchouc a été réduit à une taille granulaire, le mélangeur En Ligne est démarré, réduisant encore la taille des particules.

- La combinaison d’un mélange vigoureux et d’une réduction de la taille des particules accélère le processus de solubilisation.

Les Avantages

- Des balles, des blocs ou des morceaux de caoutchouc de toutes formes et de toutes tailles, même les plus gros disponibles sur le marché, peuvent être ajoutés directement dans la cuve.

- Les étapes de pré-broyage, déchiquetage ou hachage du caoutchouc sont éliminées.

- Temps de traitement considérablement réduits.

- Facilité de nettoyage entre les lots et conditions de travail plus propres.

- Toute l’opération est effectuée dans une seule cuve.