Préparation de saumures pour l’industrie de la viande

Un certain nombre d’ingrédients fonctionnels sont ajoutés à la viande afin d’agir en tant que conservateurs, arômes, colorants, etc. Ils sont généralement dissous dans de l’eau pour former une «saumure» qui est ensuite injectée dans la viande.

L’autre objectif de la saumure est d’augmenter le volume et le poids (ou le rendement) du produit. L’augmentation du rendement varie considérablement en fonction du type, du prix et de la qualité du produit fini, allant généralement de moins de 15% à plus de 50%.

Le Procédé

Les saumures traditionnelles sont composées uniquement d’eau, de sel et de sucre; la plupart des formulations sont plus complexes; de nombreux ingrédients divers sont utilisés (sous réserve de la législation) pour un certain nombre de fonctions, comme l’illustre le tableau suivant:

Ingrédient |

% Type en solution |

% en produit fini |

Fonction |

|---|---|---|---|

| Sel (NaCI) | jusqu'à 12% | 2% | Arôme et conservateur. |

| Sucre | jusqu'à 6% | 1 - 2% | Saccharose Aromatiser, contribue également à l'effet conservateur. Autres sucres, par exemple le dextrose, les maltodextrines, etc. sont utilisés pour augmenter la teneur en solides lorsqu'un rendement élevé est souhaité. |

| Nitrites et Nitrates | 0.5% | <0.1% | Nitrite de sodium/nitrate de sodium. Conservateur qui forme la couleur rose stable des viandes transformées. |

| Phosphates | jusqu'à 4% | 0.5% | Utilisés là où un rendement plus élevé est requis, les polyphosphates augmentent les propriétés de rétention d'eau du prod`uit, permettant une augmentation allant jusqu'à 50% et plus. |

| Protéines et hydrocolloïdes |

0.1 - 0.3% | Pour augmenter la liaison de l'eau pour des rendements allant jusqu'à 40-50%. Les stabilisants améliorent également la texture («sensation en bouche»). Ils sont largement utilisés dans les produits carnés transformés faibles en matière grasse. Les protéines animales comprennent les protéines de lactosérum, les caséinates, les protéines sanguines, le collagène, la gélatine. Les produits végétaux comprennent les protéines de soja, les amidons, le carraghénane, la gomme de caroube, la gomme de guar, la gomme de xanthane. | |

| Antioxydants | Ascorbate de sodium, érythorbate de sodium. | ||

| Exhausteurs de goût | Glutamate monosodique, guanylate de sodium, protéines de viande/végétales hydrolysées. |

Les solutions de saumure sont normalement préparées à la demande. De petites cuves montées sur chariot sont couramment utilisés, bien que des lots plus importants soient produits en masse. Les exigences de process supplémentaires incluent:

- Le mélangeur doit être capable de dissoudre complètement les solides tels que le sucre et le sel pour s’assurer qu’ils ne bloquent pas le système d’injection et pour atteindre leur fonctionnalité.

- De même, les stabilisants doivent être correctement dispersés et complètement hydratés pour produire une solution sans agglomérat.

- La saumure doit être stable pour empêcher la séparation ou la sédimentation.

- Des cuves rectangulaires (par exemple des bacs de manutention) sont souvent utilisées. Il est essentiel de maintenir un mouvement vigoureux dans la cuve afin de garantir que les solides ne restent pas non dissous ni ne précipitent dans ces cuves de mélange qui ne sont pas idéales.

- Les températures doivent rester basses tout au long du processus. Dans certains cas, de la glace est ajoutée à la solution pour maintenir la température requise.

- L’équipement de mélange doit être résistant à l’abrasion/à la corrosion.

Le Problème

La dissolution du sel et du sucre à ces concentrations relativement faibles est une tâche assez simple qui peut être effectuée de manière adéquate à l’aide d’un agitateur classique. Cependant, plusieurs problèmes peuvent être rencontrés:

- Les formulations avec des concentrations de sel plus élevées ont un indice de S.G. élevé, ce qui nécessite un apport d’énergie considérable pour solubiliser complètement le sel, en particulier à des températures ambiantes ou réduites.

- Les phosphates sont très difficiles à dissoudre. Une solubilisation incomplète peut entraîner une séparation de l’eau de la viande après le traitement.

- Les stabilisants tendent à former des agglomérats qui ne peuvent pas être désagglomérés par une simple agitation.

- De longs temps de mélange sont nécessaires pour hydrater complètement et dissoudre les solides. Cela peut provoquer une élévation indésirable de la température.

- Lorsque de la glace est ajoutée pour refroidir le produit, la liquéfaction sous agitation peut prendre beaucoup de temps, ce qui réduit son effet de refroidissement.

La Solution

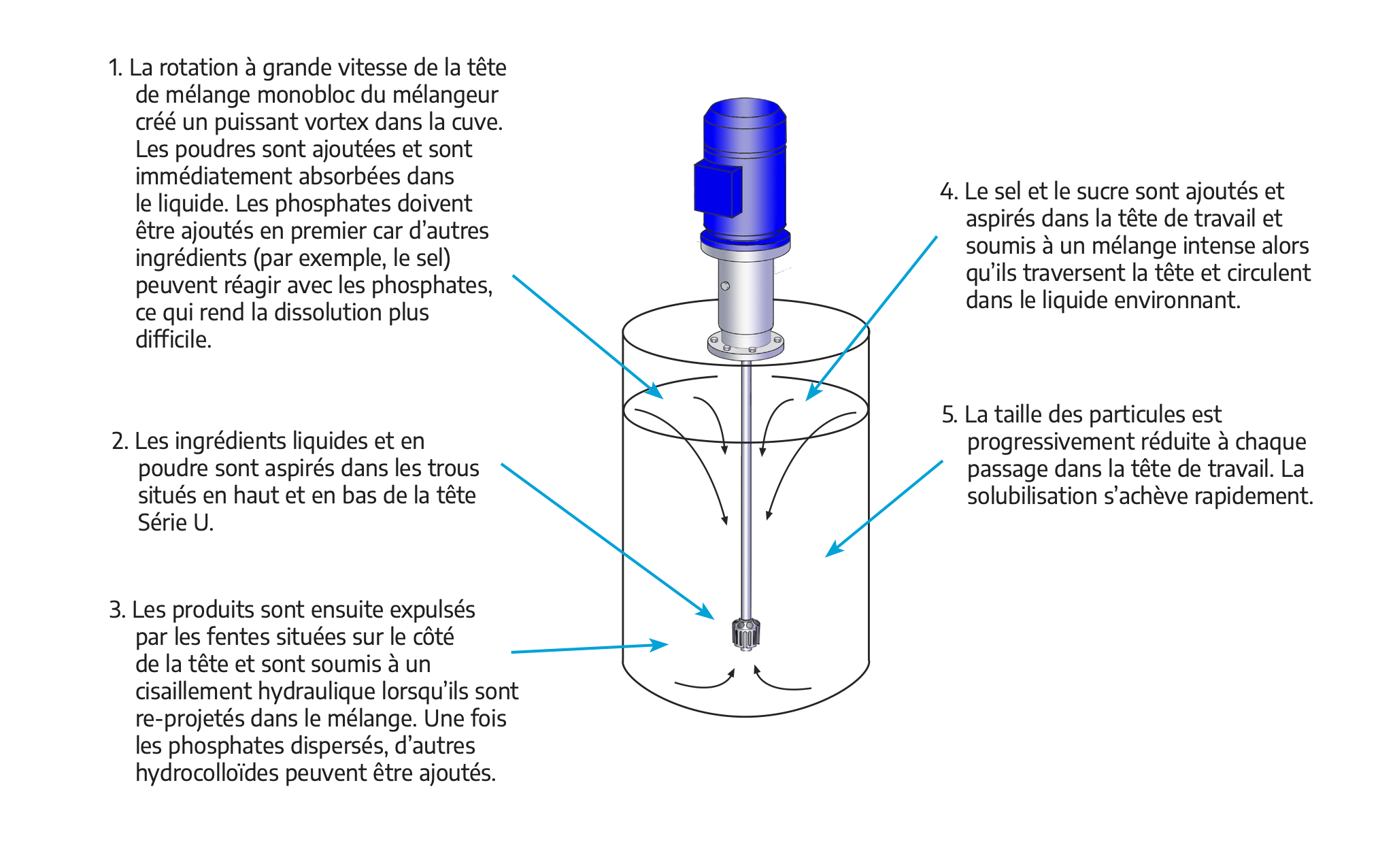

Un mélangeur Silverson peut réduire considérablement les temps de traitement et améliorer la qualité et la stabilité du produit. En raison des faibles volumes impliqués, un mélangeur immergé dans la cuve convient mieux, bien que les machines En Ligne soient parfois utilisées pour des volumes importants. Typiquement, un Silverson Série U serait spécifié pour la préparation de saumure, utilisé comme suit:

Les Avantages

- Un mélange sans agglomérat peut être produit en une fraction du temps nécessaire aux mélangeurs traditionnels.

- Le temps de mélange rapide minimise l’élévation en température.

- Le taux d’absorption rapide de la poudre minimise les erreurs de l’opérateur.

- Le rendement en stabilisants est maximisé, ce qui réduit les coûts.

- La solution saline stable ne se séparera pas du produit fini après l’injection.

- Qualité et répétabilité constantes du produit.

- Les machines Série U et les mélangeurs à immersion peuvent être utilisés sur supports mobiles, leur permettant ainsi d’être déplacés d’une cuve à l’autre.

- Les mouvements intenses dans les cuves permettent de surmonter les difficultés associées aux cuves rectangulaires.

- Le Série U est doté d’une tête de mélange monobloc sans pièce d’usure ni palier. Toutes les pièces en contact produit sont en acier inoxydable 316; Des moteurs en fonte ou en acier inoxydable peuvent être spécifiés.