Industrie brassicole - Dispersion d’agents de rétention en mousse de bière

Des ingrédients tels que l’alginate de propylène glycol (PGA) peuvent être ajoutés à la bière pour stabiliser la mousse et renforcer sa résistance à la dégradation de la mousse en présence de résidus de détergent ou de graisse sur le verre.

Le Procédé

Le PGA est dispersé dans de l’eau (appelée «liqueur» dans l’industrie brassicole) avant d’être ajouté à la bière. Le procédé type de dispersion utilisant des mélangeurs traditionnels serait le suivant:

- La cuve est chargée d’eau.

- Le mélangeur est démarré.

- L’alginate est ajouté progressivement dans le vortex et dispersé dans l’eau.

- Le mélange se poursuit pendant une heure maximum (en fonction de la taille du lot) pour assurer une dispersion complète.

- La solution est ensuite laissée au repos pendant plusieurs heures pour permettre une hydratation complète.

- Le mélangeur est utilisé pendant une période supplémentaire pour s’assurer que la solution est homogène.

- La pasteurisation peut être effectuée pour détruire tous les microorganismes.

Le Problème

La dispersion de ce type de poudre est l’une des opérations de mélange les plus difficiles. Un certain nombre de problèmes sont fréquemment rencontrés lors de l’utilisation de mélangeurs classiques:

- Le PGA a tendance à s’agglomérer. Un produit partiellement hydraté à l’extérieur de l’agglomérat empêche les particules sèches à l’intérieur d’être exposées au liquide environnant et de se dissoudre. Les agitateurs classiques ne produisent pas un cisaillement suffisant pour les désagglomérer.

- De longs temps de mélange sont nécessaires pour obtenir la dispersion/solution requise.

- La poudre doit être ajoutée dans des conditions contrôlées (travail intensif) pour empêcher la formation de grumeaux et de traces sur la cuve.

- Une fois que la viscosité augmente ou que la gélification commence à se produire, l’agitation de la solution et par conséquent la dispersion de la poudre deviennent de plus en plus difficiles.

- L’aération doit être évitée pour prévenir la formation de mousse, car en raison de la nature du produit, la mousse est difficile à disperser.

La Solution

En utilisant un mélangeur Silverson, les étapes intermédiaires de la production peuvent être éliminées, la qualité du produit améliorée et les temps de traitement considérablement réduits de la manière suivante:

Etape 1

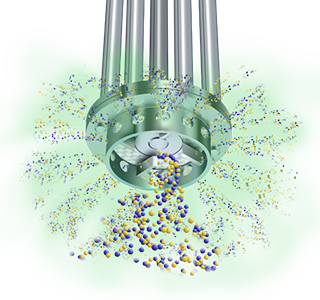

La cuve est chargée avec la quantité d’eau requise. Le mélangeur Silverson est actionné et l’alginate est ajouté en une fois et aussi rapidement que possible. La rotation à grande vitesse des rotors créé une aspiration puissante qui attire l’eau et les particules d’alginate dans la tête de travail.

Etape 2

Les matériaux sont soumis à un haut cisaillement dans la tête de travail. Toutes les particules agglomérées sont entièrement décomposées dans l’entrefert étroit entre les extrémités des pales du rotor et la paroi du stator. Le produit est ensuite expulsé à travers le stator et renvoyé dans le mélange.

Etape 3

Des nouveaux ingrédients liquide et poudre sont simultanément aspirés dans la tête de travail, maintenant ainsi le cycle de mélange. En peu de temps, le produit traverse la tête de travail à plusieurs reprises, assurant ainsi une dispersion complète et rapide.

-

Etape 1

Etape 1

La cuve est chargée avec la quantité d’eau requise. Le mélangeur Silverson est actionné et l’alginate est ajouté en une fois et aussi rapidement que possible. La rotation à grande vitesse des rotors créé une aspiration puissante qui attire l’eau et les particules d’alginate dans la tête de travail.

-

Etape 2

Etape 2

Les matériaux sont soumis à un haut cisaillement dans la tête de travail. Toutes les particules agglomérées sont entièrement décomposées dans l’entrefert étroit entre les extrémités des pales du rotor et la paroi du stator. Le produit est ensuite expulsé à travers le stator et renvoyé dans le mélange.

-

Etape 3

Etape 3

Des nouveaux ingrédients liquide et poudre sont simultanément aspirés dans la tête de travail, maintenant ainsi le cycle de mélange. En peu de temps, le produit traverse la tête de travail à plusieurs reprises, assurant ainsi une dispersion complète et rapide.

Les Avantages

- Temps de mélange considérablement réduits.

- Le taux d’addition rapide de la poudre élimine les erreurs de l’opérateur.

- Qualité constante du produit.

- Mélange sans agglomérat.

- Viscosité stable du produit final.

- L’effet épaississant/gélifiant de l’alginate est maximisé.

- Réduction de l’aération et de l’oxygénation en raison de la réduction des temps de mélange.

Le mélangeur Silverson préconisé est déterminé par la taille du lot, la formulation, le type d’ingrédients utilisés et la viscosité du produit final:

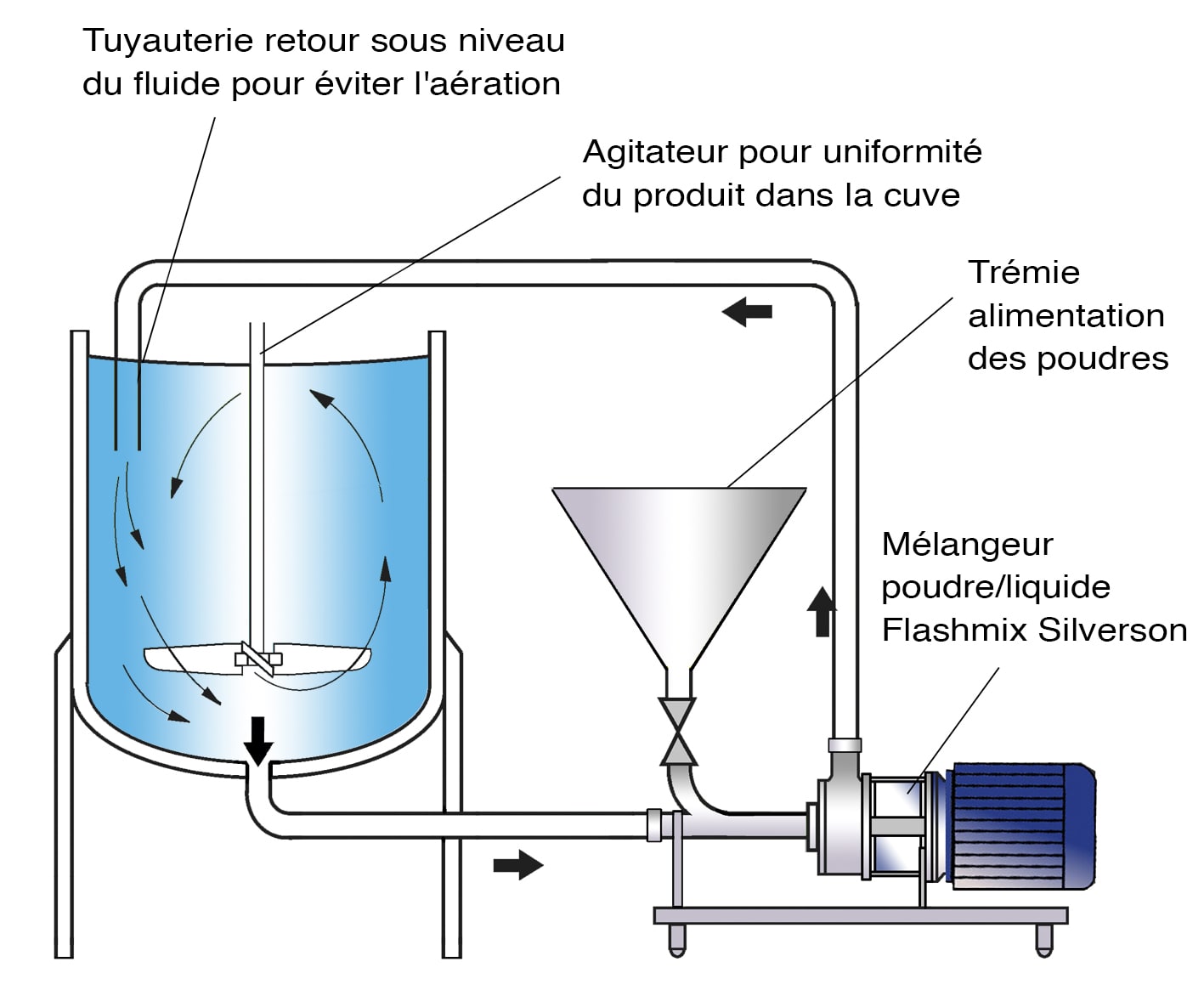

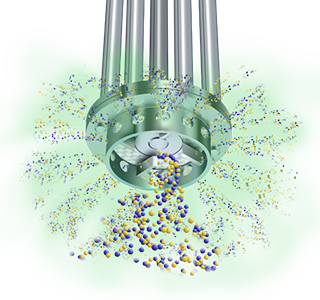

Le Flashmix Silverson

- Idéal pour des lots plus importants ou des lots répétés plus petits

- Capable d’intégrer rapidement de grands volumes de poudres

- Aération minimisée

- Exigences de nettoyage minimisées

- Adaptée à des mélanges de viscosité élevée

- Adaptée à un fonctionnement à des températures plus élevées

- Taux d’ajout de poudre contrôlé

- Action minimale requise de l’opérateur

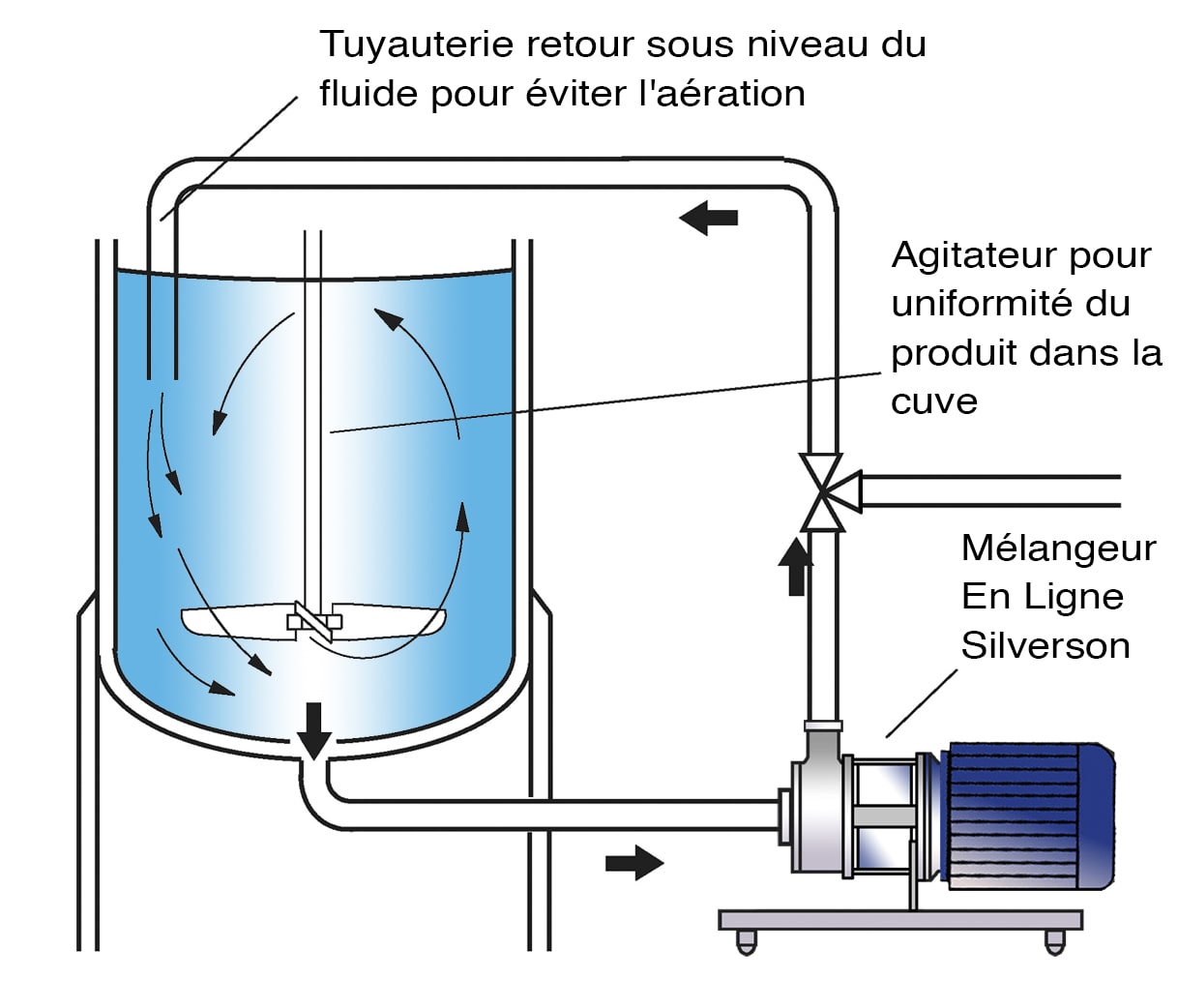

Mélangeurs haut cisaillement En Ligne

- Facilement adaptable aux installations existantes

- Idéal pour les lots plus importants

- Sans aération

- Auto-pompage

- Peut être utilisé pour vider la cuve

- Modèles ultra hygiéniques disponibles

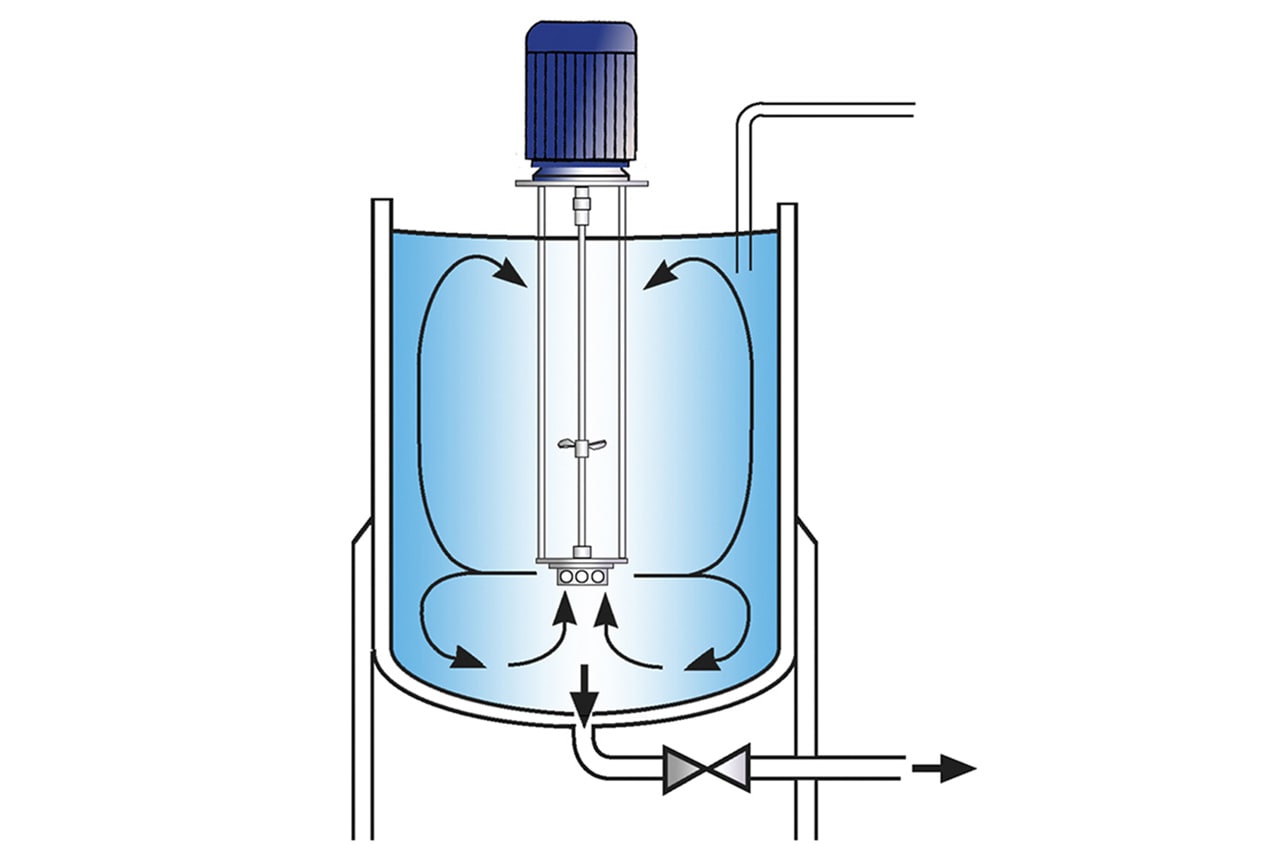

Mélangeurs haut cisaillement à immersion

- Convient pour des lots allant jusqu’à 1000 litres

- Peut être utilisé sur des supports mobiles

- Peut être facilement déplacé d’une cuve à l’autre