Dispersion et hydratation des Alginates

Les alginates sont des polymères naturels (biopolymères) ou des hydrocolloïdes qui sont obtenus à partir d’algues brunes et sont solubles dans l’eau lorsqu’ils sont mélangés dans de bonnes conditions. Les alginates sont utilisés comme agents épaississants, stabilisants et gélifiants dans les secteurs de l’industrie agro-alimentaire, pharmaceutique et chimique pour des produits tels que les tartinades, les sauces et les produits de boulangerie afin de fournir la bonne sensation en bouche dans des formulations faibles en matières grasses. Les alginates ont des propriétés filmogènes lorsqu’ils sont mélangés à de fortes concentrations et séchées, ce qui les rend adaptées à une utilisation dans des produits à base de plantes tels que boyaux/peaux de saucisses végétariennes Ils sont également utilisés dans des applications pharmaceutiques, telles que pansements non tissés où ils sont souvent combinés avec du CMC.

Le Procédé

Les alginates sont disponibles sous formes de poudre et de granulés, qui ont toutes deux une forte tendance à former des grumeaux lorsqu’ils sont ajoutés à l’eau et un certain nombre de méthodes de dispersion et d’hydratation sont utilisé pour surmonter cela. Le calcium interfère avec la création de la structure du gel et, par conséquent, les alginates doivent être dispersés dans de l’eau désionisée afin d’obtenir une fonctionnalité complète. Typiquement le process de dispersion serait le suivant:

- La cuve de traitement est remplie d’eau.

- L’agitateur ou le mélangeur démarre.

- L’alginate est souvent prémélangé à sec avec un autre ingrédient en poudre tel que du sel ou du sucre, pour séparer les particules et permettre une dispersion plus facile avec de simples agitateurs.

- L’alginate est soigneusement ajouté dans le vortex créé par l’agitateur à une vitesse contrôlée pour essayer de réduire la formation d’agglomérats. Cela doit être fait le plus rapidement possible par l’opérateur car l’incorporation de la poudre devient de plus en plus difficile à mesure que la viscosité du mélange augmente.

- Le mélange est poursuivi jusqu’à ce que l’alginate soit complètement dispersé et hydraté.

- Une étape de filtration peut être nécessaire pour éliminer tout agglomérat et/ou alginate non hydraté.

Le Problème

Lors de la dispersion d’alginates, un certain nombre de problèmes peuvent survenir lors du process de mélange:

- Des agglomérats peuvent facilement se former, même lorsque les précautions ci-dessus sont prises pour réduire ce risque. Les agitateurs ne produisent pas un cisaillement suffisant pour les désintégrer rapidement.

- L’ajout contrôlé de poudre dans le liquide peut aider à réduire la formation d’agglomérats, mais cette méthode est peu pratique pour les productions à grande échelle et peut être exacerbée par l’erreur de l’opérateur.

- Le pré-mélange de l’alginate avec d’autres ingrédients secs augmente les temps de traitement.

- Le potentiel plein rendement est difficile à obtenir avec ces méthodes traditionnelles.

- La combinaison d’alginates avec d’autres gommes, telles que la pectine, augmente considérablement la viscosité ce qui peut entraîner des problèmes de mélange localisé lorsque l’équipement de mélange est incapable de gérer l’augmentation de la viscosité et continue à déplacer le produit dans la cuve.

- L’aération peut poser des problèmes, en particulier à des concentrations plus élevées où la viscosité du mélange est plus élevée. L’air entraîné dans le mélange est très difficile à éliminer et provoque un trouble des gels transparents.

La Solution

La technologie de mélange à haut cisaillement de Silverson Machines disperse efficacement les alginates en une fraction du temps requis par les mélangeurs et agitateurs traditionnels. Voilà comment cela fonctionne:

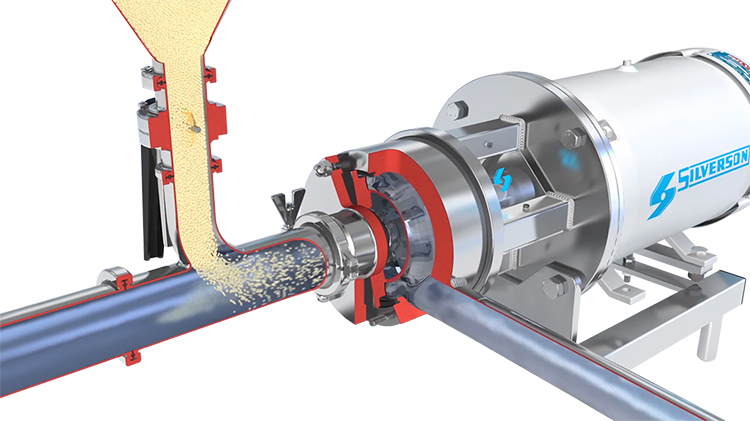

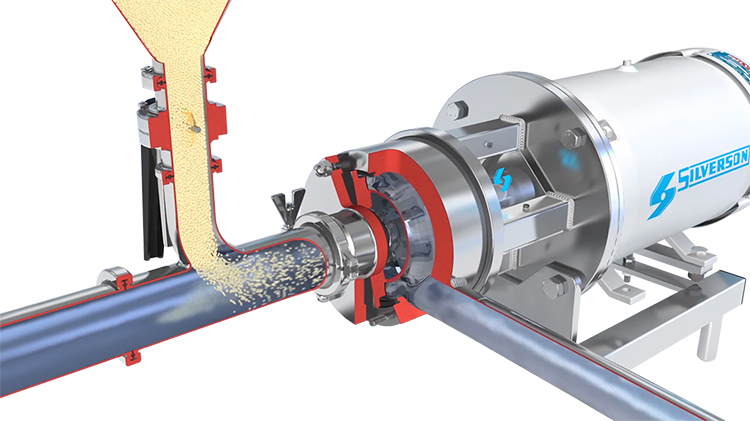

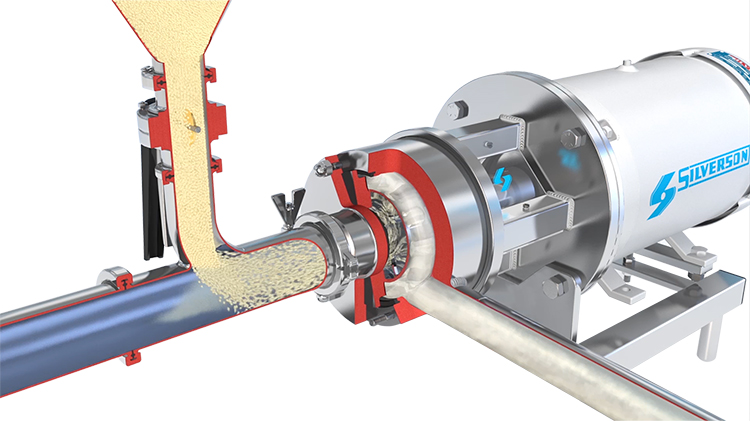

Etape 1

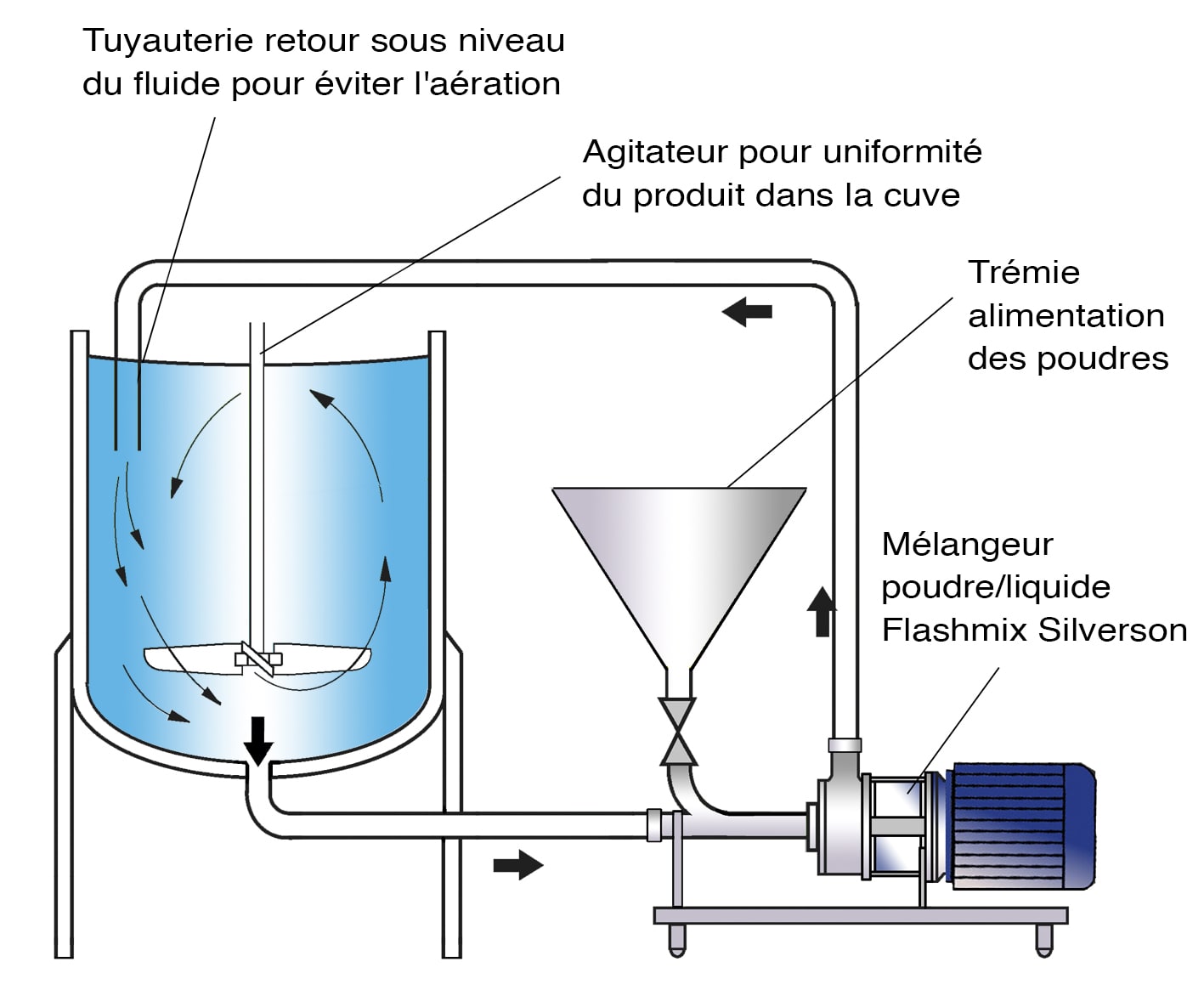

La cuve est chargée d’eau déminéralisée et la recirculation à travers le Flashmix est actionnée. L’alginate est ajouté dans la trémie d’alimentation en poudre et lorsque la vanne est ouverte, il est aspiré directement dans le flux liquide à haute vitesse.

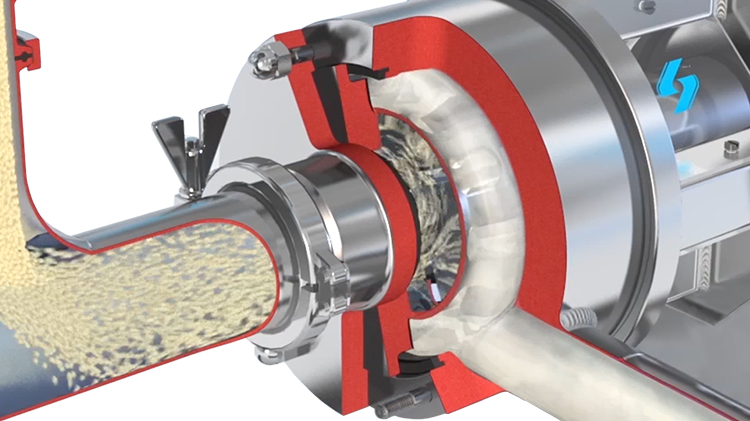

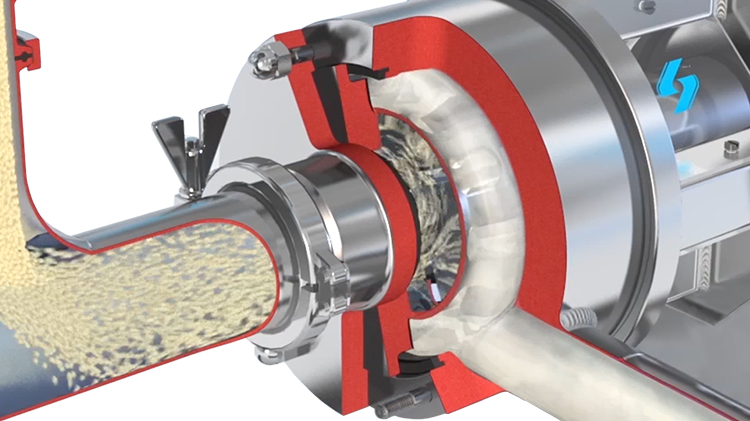

Etape 2

Le mélange poudre/liquide passe immédiatement dans le rotor/stator de la tête de travail et est soumis à d’intenses sollicitations mécaniques et un cisaillement hydraulique. Cela garantit une dispersion complète sans agglomérats.

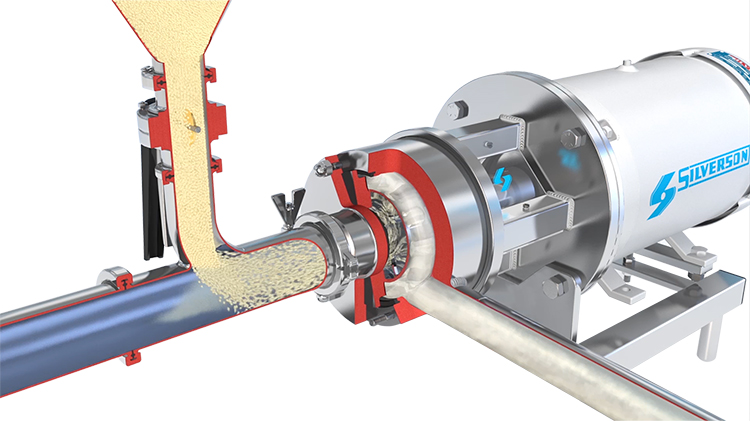

Etape 3

Le produit est pompé vers la cuve de traitement par l’action auto-pompante de la machine. Une fois l’ajout de poudre terminé, une courte période de recirculation achève le traitement.

-

Etape 1

Etape 1

La cuve est chargée d’eau déminéralisée et la recirculation à travers le Flashmix est actionnée. L’alginate est ajouté dans la trémie d’alimentation en poudre et lorsque la vanne est ouverte, il est aspiré directement dans le flux liquide à haute vitesse.

-

Etape 2

Etape 2

Le mélange poudre/liquide passe immédiatement dans le rotor/stator de la tête de travail et est soumis à d’intenses sollicitations mécaniques et un cisaillement hydraulique. Cela garantit une dispersion complète sans agglomérats.

-

Etape 3

Etape 3

Le produit est pompé vers la cuve de traitement par l’action auto-pompante de la machine. Une fois l’ajout de poudre terminé, une courte période de recirculation achève le traitement.

Les Avantages

L’utilisation d’un mélangeur à haut cisaillement à la place d’un simple agitateur ou mélangeur classique pour cette application possède les avantages suivants:

- L’effet épaississant de l’alginate est maximisé, augmentant le rendement des matières premières. Les produits peuvent être reformulés en utilisant des quantités réduites d’alginate, ce qui réduit les coûts de matières premières.

- Les temps de traitement considérablement réduits éliminent le risque d’augmentation de température involontaire causé par de longs temps de mélange.

- Pas besoin de prémélanger l’alginate avec d’autres ingrédients car il peut être ajouté directement dans la cuve ou par la trémie d’alimentation en poudre.

- Mélange sans agglomérat.

- L’erreur de l’opérateur lors de l’ajout de poudre est pratiquement éliminée.

- La poudre peut être incorporée malgré l’élévation de la viscosité.

- Plus grande homogénéité entre les lots.

Il existe une gamme de mélangeurs pour cette application, dont la sélection est dictée par la taille du lot, la viscosité du produit fini, la qualité et le pourcentage de gomme utilisée.

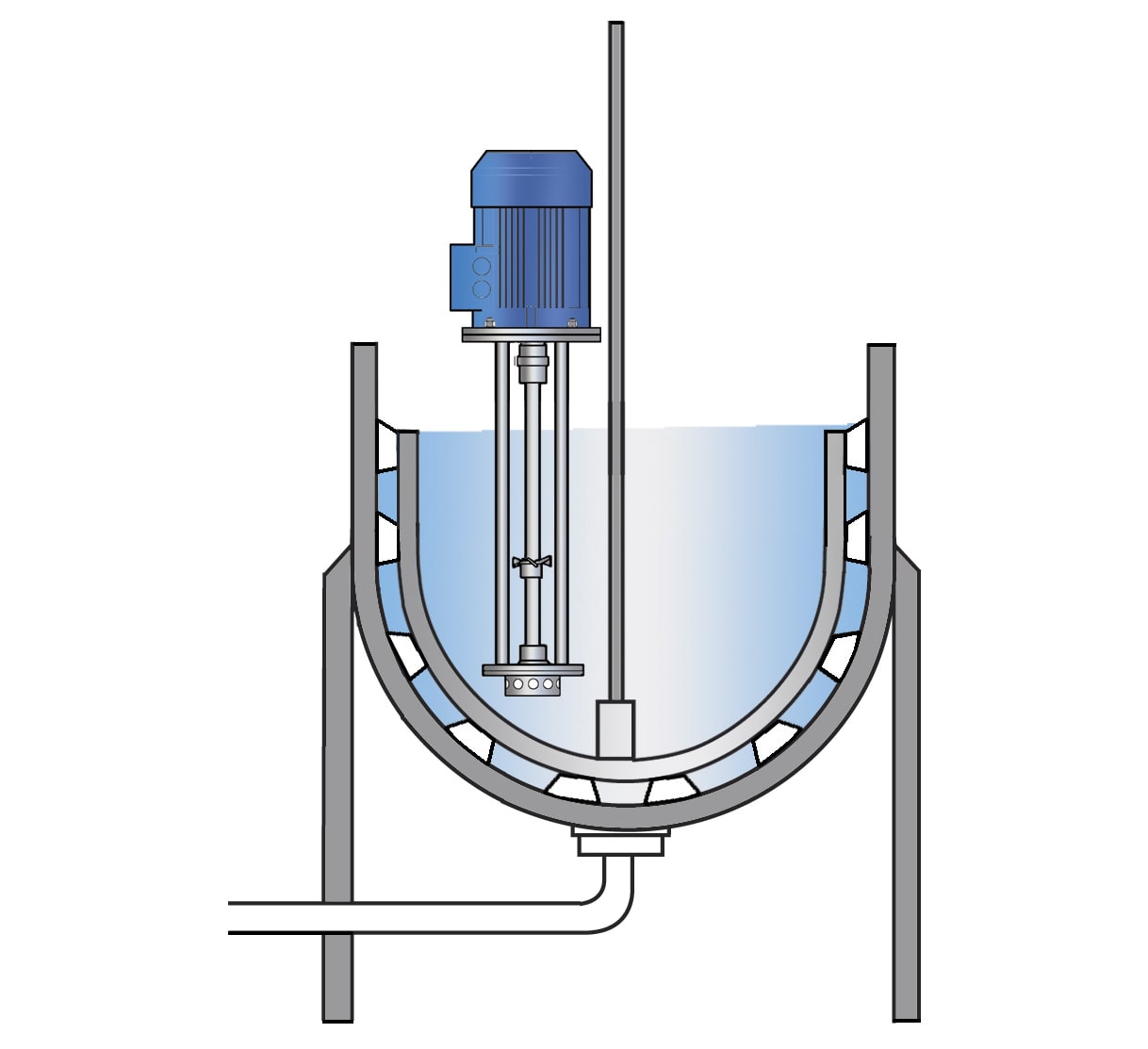

Mélangeurs haut cisaillement à immersion

- Peut être utilisé seul pour des recettes à faible viscosité ou en association avec un racleur pour des viscosités plus élevées (comme ci-contre)

- Convient pour des lots jusqu’à 1000 litres

- De nombreuses unités peuvent être utilisées sur des supports de sol mobiles

- Petites unités disponibles pour la R&D et la production pilote

- Facile à nettoyer

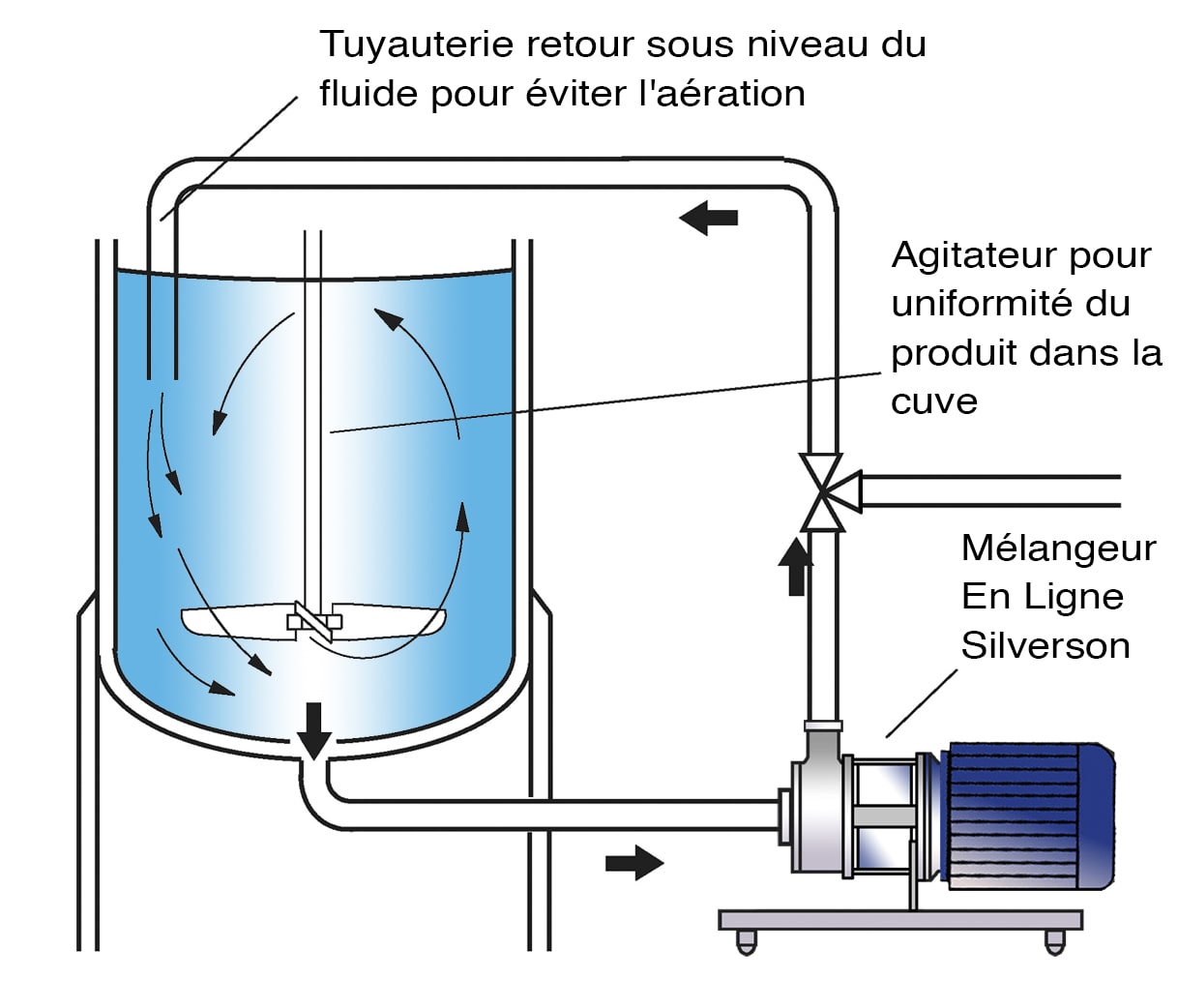

Mélangeurs haute viscosité En Ligne

- Spécialement conçu pour traiter les produits visqueux

- Capable d’hydrater des concentrations plus élevées d’alginate que les mélangeurs en ligne Silverson standard

- Auto-pompage, pas besoin de pompe supplémentaire même lors du traitement de produits très visqueux

- Facilement adapté au process existant

- Aération minimisée

- Construction ultra hygiénique

- Peut être utilisé pour décharger la cuve

Le Flashmix Silverson

- Idéal pour disperser rapidement de grands volumes de poudre

- Convient aux mélanges à viscosité plus élevée

- Action de l’utilisateur minimale requise

- La poudre peut être ajoutée directement dans la trémie, n’ayant pas besoin de prémélange

- Ajout de poudre contrôlé pour réduire la formation d’agglomérats

- Idéal pour les lots plus importants ou les lots plus petits répétés

- Aération minimisée

- Besoins de nettoyage minimisés

- Modèles hygiéniques disponibles

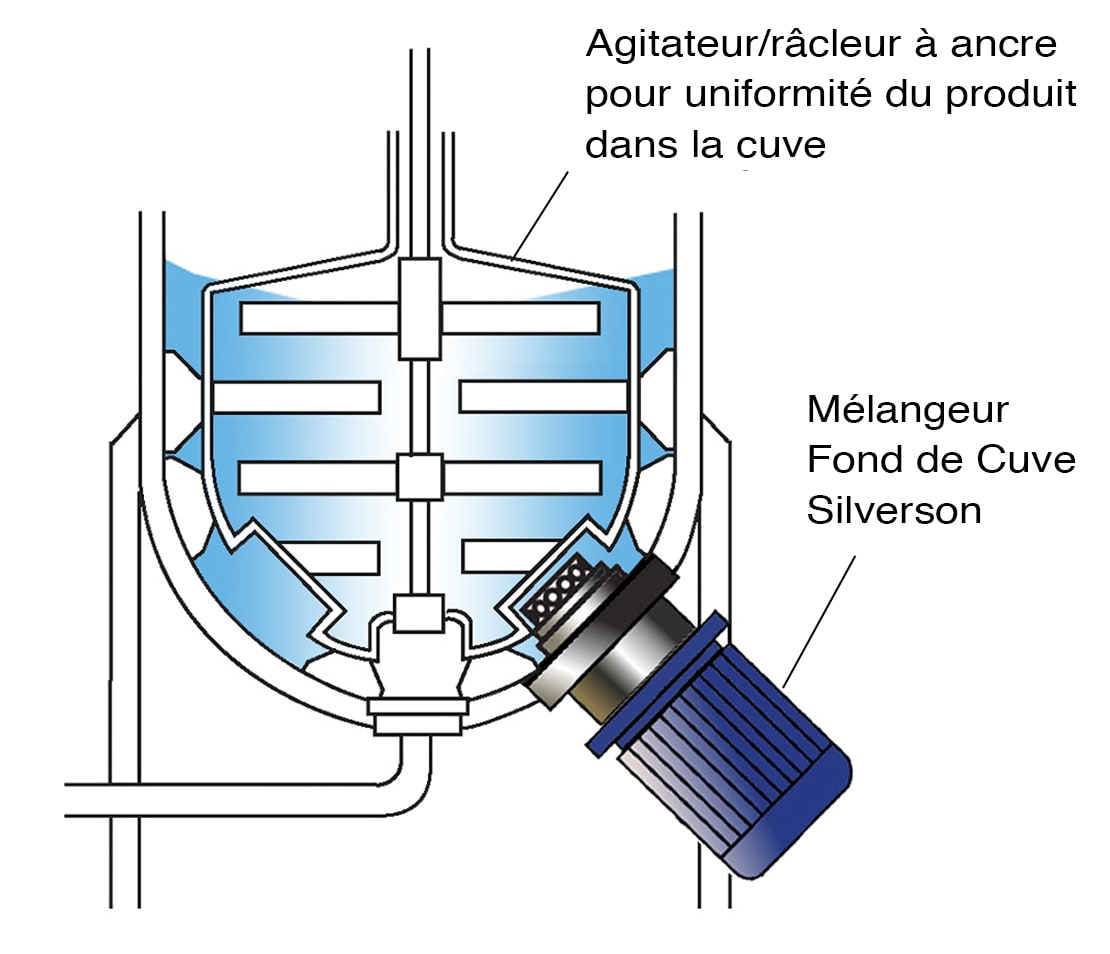

Mélangeurs haut cisaillement à Fond de cuve

- Convient pour cette application lorsqu’il est utilisé conjointement avec un racleur pour maintenir l’uniformité du produit dans la cuve

- Pas d’arbre immergé - réduit les besoins de nettoyage