Dissolution à grande vitesse d’améliorants d’indice de viscosité dans les lubrifiants

Comme la plupart des fluides, les huiles lubrifiantes ont une viscosité réduite à des températures de fonctionnement élevées. Cela se traduit par un film hydrodynamique plus pauvre et une lubrification plus pauvre. Une huile de base plus lourde peut être utilisée pour résoudre ce problème, mais des problèmes se posent lors du démarrage à froid et du pompage à basse température. Les huiles multigrades ont été développées pour atteindre la viscosité optimale dans une gamme complète de températures de fonctionnement dans les applications où cela est nécessaire.

Le Procédé

Les problèmes d’instabilité température/viscosité sont résolus dans les lubrifiants multigrades par l’addition d’améliorants d’indice de viscosité, fabriqués à partir de divers types de polymères, notamment:

- Polyméthacrylates

- Copolymère de styrène butadiène

- Copolymère de styrène isoprène

- Copolymère d’éthylène propylène

Ceux-ci fournissent une viscosité plus stable et permettent la formulation d’huiles avec une huile de base de faible viscosité (pour un démarrage plus facile à froid) et qui présentent une viscosité adéquate aux températures élevées pour la protection du moteur.

Les améliorants VI représentent environ 10% du contenu d’un lubrifiant multigrade type et augmentent les coûts en matières premières du produit fini. Le polymère est disponible sous forme liquide, en miettes, en granulés et sous forme de balles solides. Chacun de ces types a une exigence de traitement différente:

Polymère Liquide

- Le polymère peut être pré-dissolu par le fournisseur et est fourni sous forme liquide. Il est facile à utiliser et ne nécessite aucun équipement de mélange ou de traitement spécial.

- Le polymère liquide est pesé/dosé dans l’huile de base chauffée et mélangé par simple agitation.

Granulés et Pastilles

- Le polymère fourni sous forme de granulés ou de pastilles est ajouté directement à l’huile de base chauffée.

- Une bonne agitation dans la cuve est nécessaire pour disperser le polymère et pour maintenir un mouvement vigoureux à l’intérieur de la cuve.

- L’huile chaude pénètre dans le polymère qui se ramollit et se solubilise progressivement dans l’huile.

Balles Solides

- Les balles de polymère sont déchiquetées, hachées ou granulées en petits morceaux avant d’être ajoutées à l’huile de base.

- Le polymère est ajouté à l’huile et dispersé par l’agitateur.

- Le mélange est actionné pendant plusieurs heures pour permettre au polymère de se solubiliser.

- Une bonne agitation dans le réservoir est nécessaire pour disperser le polymère et maintenir un mouvement vigoureux à l’intérieur de la cuve.

Le Problème

Polymère Liquide

- Il s’agit de la forme de polymère la plus chère.

- Le polymère est préalablement dispersé dans l’huile de base en vrac, ce qui entraîne des coûts supplémentaires en ce qui concerne l’huile de base elle-même et les coûts de traitement et de transport en vrac.

Granulés & Pastilles

- Avec une agitation classique, il faut plusieurs heures pour solubiliser complètement le polymère.

- Les agitateurs classiques ne produisent pas de cisaillement suffisant pour réduire les particules de polymère; les particules plus grosses mettent plus de temps à se solubiliser, car une plus petite surface est exposée à l’huile environnante.

- Une mauvaise agitation dans la cuve peut entraîner une ré-agglomération des particules de polymère. Celles-ci ne sont pas facilement dispersées par les mélangeurs traditionnels et peuvent s’accumuler sur la paroi de la cuve, derrière les déflecteurs ou à la surface du liquide.

- L’oxydation peut se produire lors d’un traitement prolongé à haute température, dégradant le polymère.

- Des temps de traitement longs à haute température peuvent également entraîner une décoloration de l’huile.

- Il peut être nécessaire d’introduire de l’azote pour réduire l’oxygénation.

- Un petit nombre de particules solides ne se dissolvent jamais complètement. Ces gels ou “yeux de poisson” réduisent la qualité du produit.

Balles Solides

La solubilisation du polymère dans l’huile de base est sujette aux problèmes ci-dessus. Le processus de déchiquetage crée plusieurs problèmes supplémentaires:

- Les balles de nouvelle génération de type «flux froid» et «granulés compressés» ne peuvent pas être facilement traitées par des guillotines ou des équipements de déchiquetage classiques.

- Le déchiquetage augmente considérablement les coûts d’exploitation et le temps de traitement.

- La taille et les formes limitées du polymère peuvent être utilisées.

- Le déchiquetage est un processus exigeant en main-d’œuvre et en maintenance.

- Les émissions de poussière doivent être minimisées.

- L’équipement et les matériaux utilisés peuvent causer des problèmes de santé et de sécurité.

La Solution

Silverson est le leader mondial de la conception et de la fabrication de mélangeurs à haut cisaillement destinés à la dissolution rapide d’améliorants d’indice de viscosité dans les lubrifiants, allant des mélangeurs haut cisaillement En Ligne aux installations complètes de solubilisation. La taille du batch, le type de polymère et la formulation déterminent quelle machine convient le mieux.

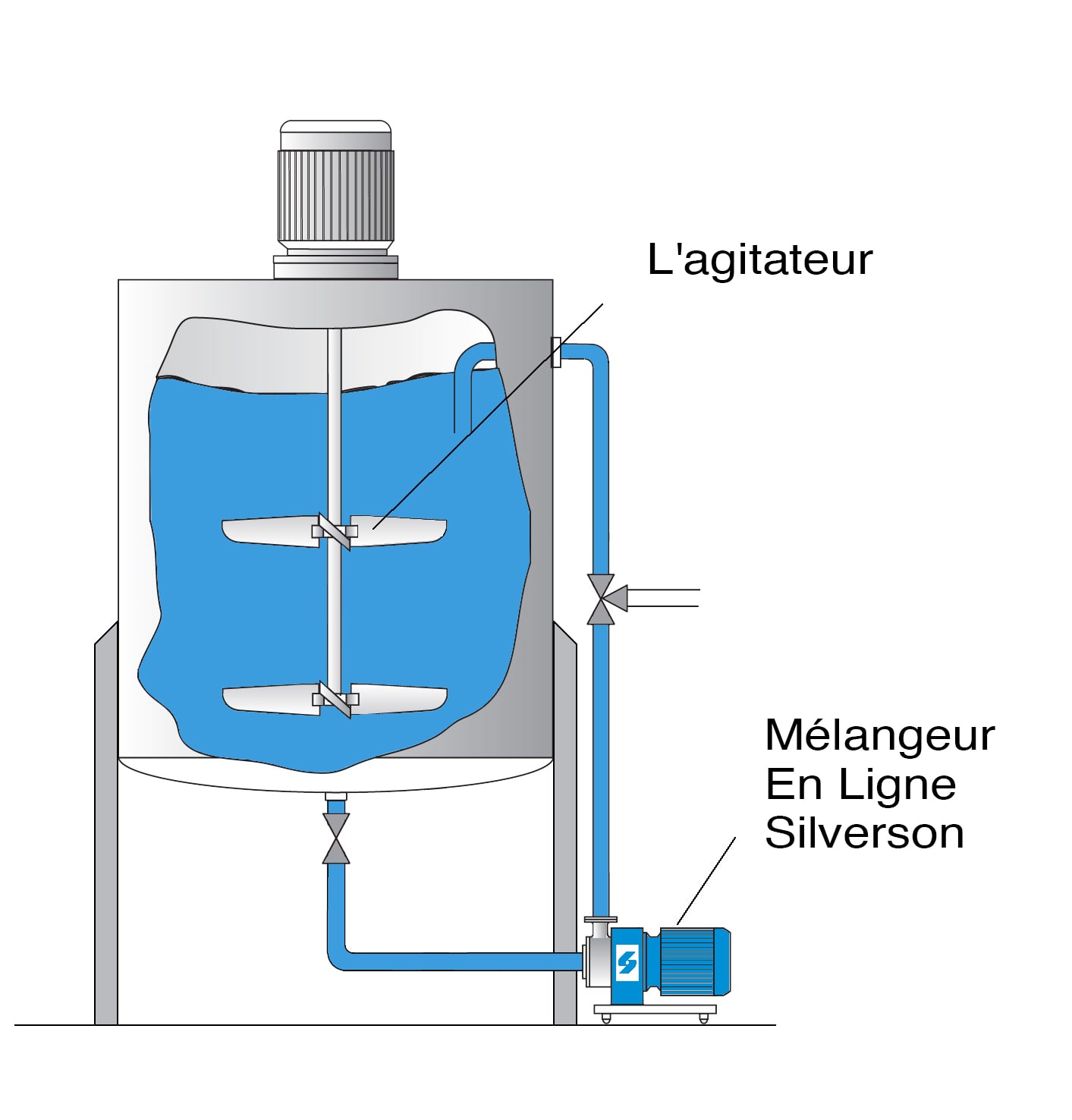

Granulés & Pastilles - Taille Granulaire

Un mélangeur haut cisaillement En Ligne Silverson peut facilement être ajouté à une cuve existante et à un agitateur dans un système de recirculation.

- Des pastilles ou des granulés de polymère sont ajoutés à l’huile chaude et dispersés par l’agitateur.

- Le mélangeur En Ligne est démarré. Le produit est tiré de la base de la cuve à travers la tête de travail du mélangeur En Ligne.

- Le polymère est soumis à un haut cisaillement intense qui réduit la taille des particules, exposant une surface croissante du polymère à l’huile de base environnante, accélérant le processus de solubilisation.

- Le mélangeur En Ligne auto-pompant renvoie le produit dans la cuve dès que de la matière fraîche est aspirée dans la tête de travail, poursuivant ainsi le cycle de mélange.

- La solubilisation est terminée en une fraction du temps requis par l’agitation seule.

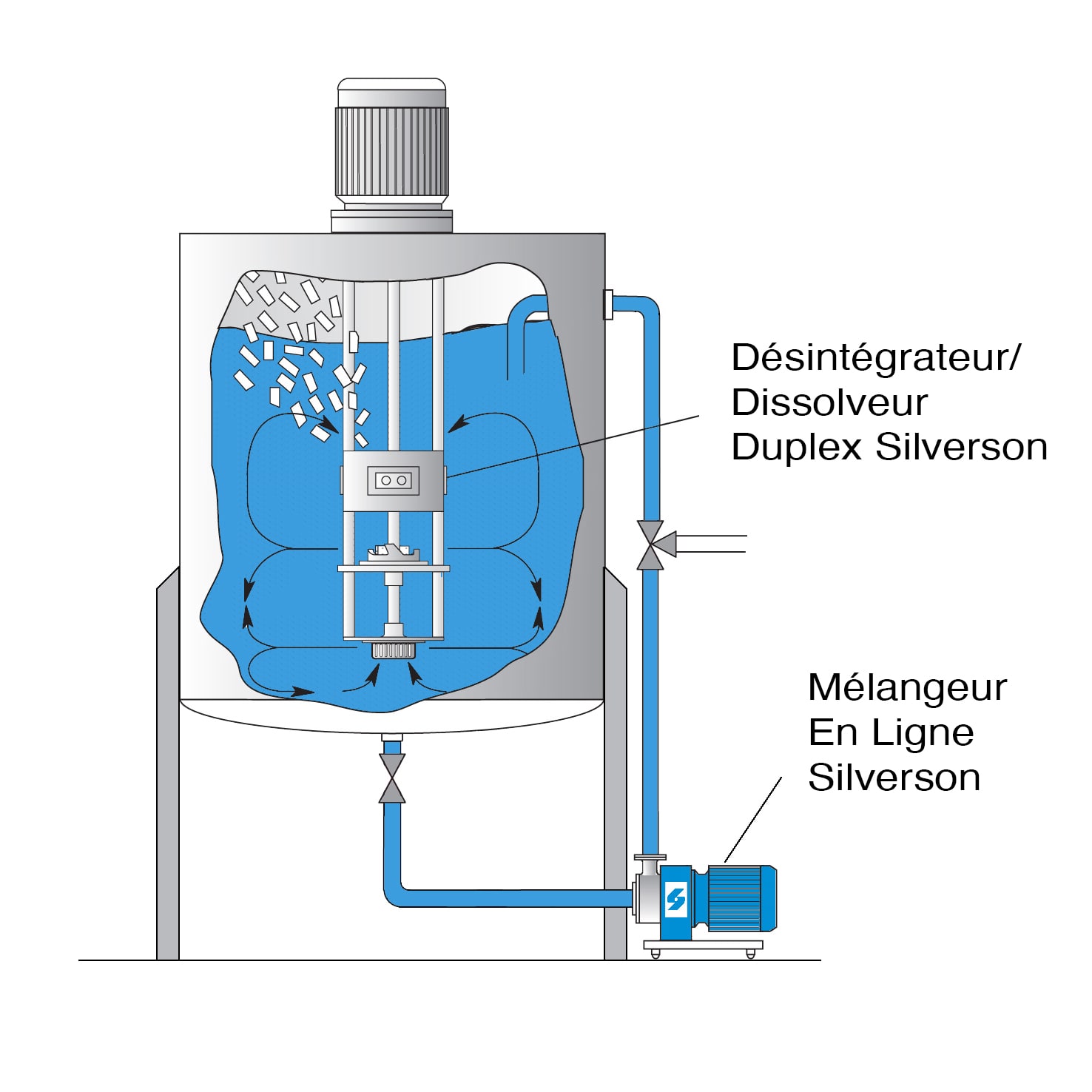

Granulés & Pastilles - Plus gros fragments et blocs

Un Désintégrateur/Dissolveur Duplex Silverson monté sur une cuve, associé à un mélangeur haut cisaillement En Ligne Silverson peut désintégrer et solubiliser de plus gros fragments ou blocs de polymère.

- Des blocs de polymères jusqu’à la taille de briques sont ajoutés à l’huile chaude et aspirés dans la partie supérieure du mélangeur Duplex.

- La tête à désintégration à grosses dents réduit les blocs de polymère à la taille de granulés.

- La tête de travail inférieure, équipée d’une tête de désintégration à fentes plus fines, réduit davantage les particules à une taille granulaire.

- Le mélangeur En Ligne est démarré et traite le polymère comme décrit précédemment.

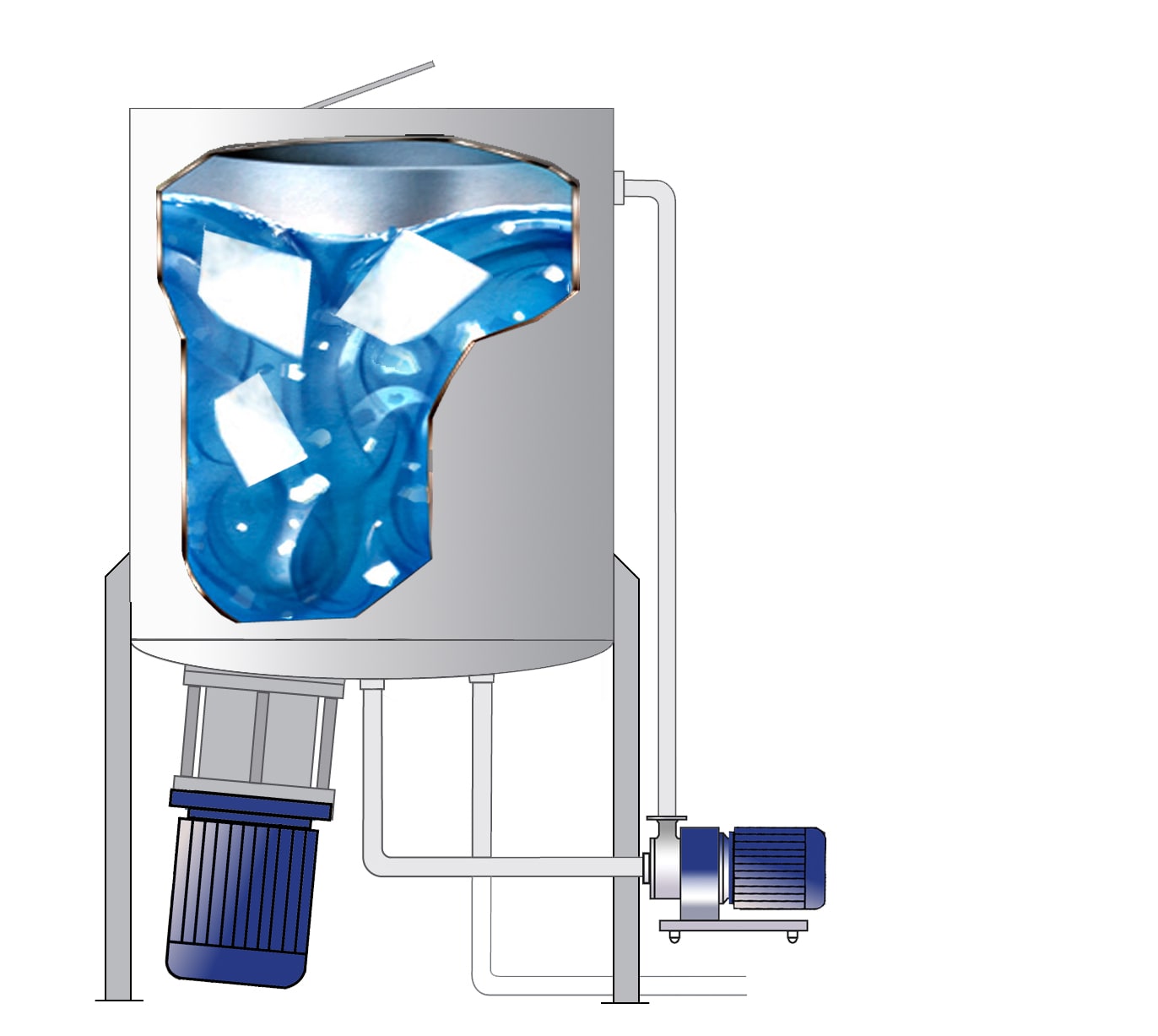

Balles Solides

Silverson a mis au point le Désintégrateur 2500, un système complet pour la solubilisation des agents améliorant l’indice de viscosité dans les lubrifiants. Le D2500 consiste en une cuve sur mesure équipé d’une tête de travail puissante pour le Désintégrateur à haut cisaillement couplé à un mélangeur Silverson En Ligne. Le fonctionnement est le suivant:

Etape 1

L’huile de base est pompée dans la cuve et chauffée à température appropriée. Le mélangeur Fond de Cuve Silverson est démarré et les balles de polymère sont ajoutées. Le puissant vortex créé par le mélangeur aspire les solides de la surface à travers la tête de désintégration à grosses dents du mélangeur qui cisaille les bords et les coins des balles.

Etape 2

Les solides sont rapidement réduits en morceaux plus petits qui sont aspirés à l’intérieur de la tête de travail et soumis à un cisaillement intense avant d’être forcés de sortir par le stator et de retourner dans le liquide environnant.

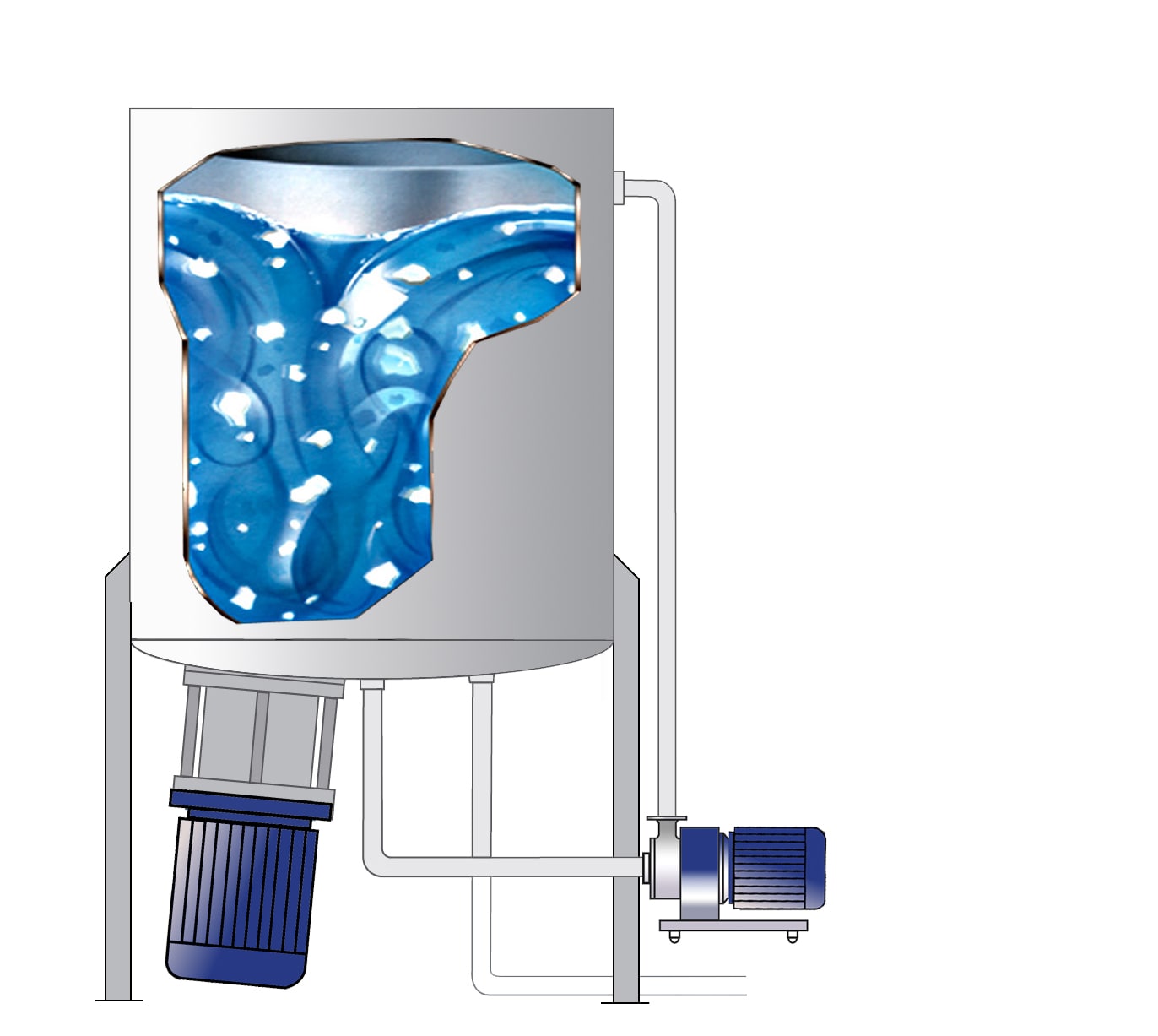

Etape 3

Une fois que les solides ont été réduits à une taille granulaire, le mélangeur Silverson En Ligne est démarré. Le produit est extrait de la cuve et traité dans la tête de travail rotor/stator du mélangeur En Ligne avant d’être renvoyé dans la cuve par l’action de pompage automatique du mélangeur En Ligne.

Etape 4

L’intense haut cisaillement exercé sur le polymère par le fond de cuve et les mélangeurs En Ligne garantit que la taille des particules est minimisée, exposant ainsi une plus grande surface de polymère à l’huile environnante, permettant ainsi une solubilisation rapide. Des échantillons peuvent être prélevés pour vérifier la dispersion et la solubilisation est terminée avant que le produit fini ne soit déchargé.

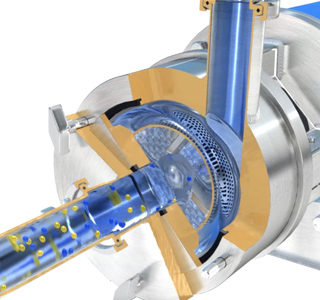

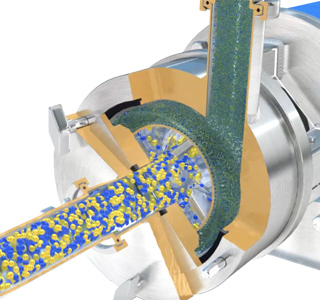

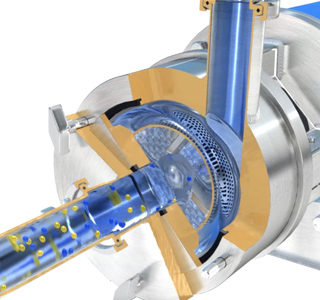

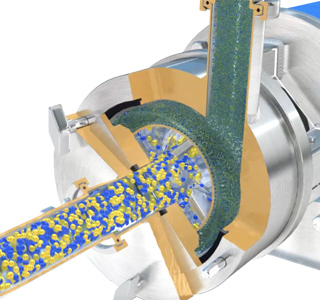

Les avantages du mélangeur Silverson à haut cisaillement découlent de l’action de mélange/cisaillement en trois étapes générée par la tête de travail usinée avec précision. Le fonctionnement est le suivant:

Etape 1

La rotation à grande vitesse du rotor dans la tête de travail crée une aspiration puissante qui attire l’huile de base et les particules de polymère à l’intérieur de la tête de travail. La force centrifuge entraîne les matériaux à la périphérie de la tête de travail.

Etape 2

Les particules de polymère sont soumises à une action de broyage dans l’intervalle entre l’extrémité du rotor et la paroi du stator, réduisant ainsi la taille des particules. Le produit est ensuite expulsé du stator à grande vitesse lorsque des matériaux frais sont aspirés.

Etape 3

La totalité du contenu de la cuve traverse la tête de travail plusieurs centaines de fois, réduisant progressivement la taille des particules de polymère. Une surface croissante est exposée à l’huile de base, ce qui accélère le processus de solubilisation.

-

Etape 1

Etape 1

La rotation à grande vitesse du rotor dans la tête de travail crée une aspiration puissante qui attire l’huile de base et les particules de polymère à l’intérieur de la tête de travail. La force centrifuge entraîne les matériaux à la périphérie de la tête de travail.

-

Etape 2

Etape 2

Les particules de polymère sont soumises à une action de broyage dans l’intervalle entre l’extrémité du rotor et la paroi du stator, réduisant ainsi la taille des particules. Le produit est ensuite expulsé du stator à grande vitesse lorsque des matériaux frais sont aspirés.

-

Etape 3

Etape 3

La totalité du contenu de la cuve traverse la tête de travail plusieurs centaines de fois, réduisant progressivement la taille des particules de polymère. Une surface croissante est exposée à l’huile de base, ce qui accélère le processus de solubilisation.

Les Avantages

Granulés & Pastilles - Taille Granulaire

Mélangeur En Ligne:

- La tête de travail rotor/stator désintègre rapidement les pièces de polymère, exposant ainsi une surface de polymère croissante à l’huile de base.

- L’action à haut cisaillement du mélangeur En ligne réduit considérablement le temps de traitement.

- Les particules agglomérées sont instantanément désintégrées à travers la tête de travail du mélangeur En Ligne.

- Le mélangeur En Ligne concentre ses efforts sur un volume relativement petit dans la tête de travail plutôt que sur le lot entier, processus plus économe en énergie.

- Il est impossible de by-passer l’action intense à haut cisaillement de l’ensemble rotor/stator une fois que le produit est dans la ligne de recirculation.

- Aucun pompage supplémentaire n’est requis pour faire circuler le produit dans la cuve.

Granulés & Pastilles - Plus gros fragments et blocs

Duplex couplé à un Mélangeur En Ligne:

- Le déchiquetage ou la granulation du polymère en fines particules n’est pas nécessaire. Un polymère grossièrement haché peut être ajouté à la cuve et finement désintégré par le mélangeur Duplex. Cela réduit considérablement le temps de traitement global.

- Temps de solubilisation considérablement réduits.

- L’enveloppement à l’azote peut être éliminé, car un temps de traitement plus court réduit les risques d’oxydation et de décoloration.

- Une agitation vigoureuse dans la cuve empêche les particules de se ré-agglomérer.

- Conditions de travail plus propres.

- Toute l’opération est effectuée dans une seule cuve.

Balles Solides

- Des balles, des blocs ou des morceaux de polymère de toutes formes et de toutes tailles, même les plus gros disponibles dans le commerce, peuvent être ajoutés directement à la cuve.

- Le pré-broyage, déchiquetage ou hachage du polymère est éliminé.

- Temps de traitement considérablement réduits.

- La couverture d’azote peut être éliminée car un temps de traitement plus court réduit l’oxydation et la décoloration.

- Une agitation vigoureuse dans la cuve garantit la désagglomération des particules et l’absence d’accumulation de matériau sur la paroi de la cuve, ce qui améliore le rendement en polymère.

- Conditions de travail plus propres.

- Toute l’opération est effectuée dans une seule cuve.