Fabrication de boissons gazeuses - Dispersion d’édulcorants artificiels

Les boissons gazeuses «à faible teneur en calories», «sans sucre» ou «diététiques» sont formulées avec des édulcorants artificiels tels que l’aspartame, l’acésulfame K et la saccharine. Ces ingrédients sont plus chers que le sucre utilisé dans les formulations «originales», mais un petit pourcentage d’édulcorant artificiel peut remplacer une forte teneur en sucre. L’inconvénient est qu’ils ne peuvent pas reproduire la viscosité et la texture (propriétés appelées “sensation en bouche”) des formulations à base de sucre et des agents épaississants tels que le CMC sont souvent ajoutés pour compenser cela.

Le Procédé

Dans une production à petite échelle, un édulcorant liquide peut être utilisé, nécessitant simplement un mélange avec l’eau. En variante, l’édulcorant en poudre est dispersé avec d’autres ingrédients en poudre sur une base de lot individuel. Les opérations à plus grande échelle constituent généralement une dispersion d’édulcorant en vrac qui est maintenue dans une cuve avant utilisation, ou mélangée en flux avec les ingrédients restants.

Dans chaque cas, un certain nombre de facteurs de traitement doivent être pris en compte:

- Certains édulcorants artificiels ne se dissolvent pas facilement.

- Un chauffage peut être nécessaire pour faciliter la solubilisation.

- L’équipement de mélange doit être capable d’incorporer rapidement les poudres, qui sont très fines et ont tendance à flotter à la surface du liquide de base.

Le Problème

Bien qu’il soit plus facile à utiliser, l’édulcorant liquide est considérablement plus cher que les formes en poudre.

Lors de la dissolution de poudre avec des agitateurs classiques, un certain nombre de difficultés peuvent être rencontrées:

- Même avec chauffage, la dissolution par simple agitation est un processus lent.

- Le chauffage du mélange pour aider la solution est énergivore.

- Le processus de refroidissement augmente encore les coûts et le temps de traitement.

- Le gaspillage dû à une dissolution incomplète et à une accumulation de matière sur les parois de la cuve et des parties de l’agitateur augmente les coûts.

- L’émission de poussière doit être minimisée pour éviter les déchets et les problèmes potentiels de santé et de sécurité.

La Solution

Un mélangeur Silverson à haut cisaillement peut surmonter ces problèmes. Le cycle de mélange en 3 étapes accélère le processus de dissolution comme suit:

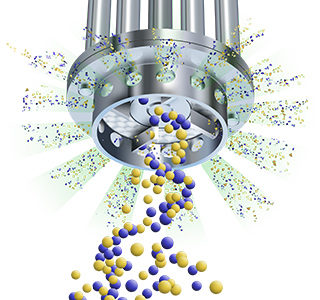

Etape 1

La cuve est chargée en liquide et le mélangeur est actionné. La rotation à haute vitesse des pales du rotor crée une aspiration puissante qui attire les ingrédients liquides et en poudre dans la tête de travail où ils sont rapidement mélangés.

Etape 2

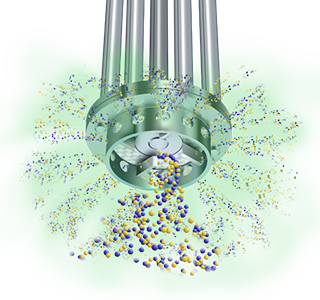

Les particules sont réduites dans l’entrefer étroit entre le rotor et la paroi du stator. Le produit est expulsé à travers le stator et projeté radialement dans le corps du mélange tandis que des ingrédients frais sont aspirés dans la tête de travail.

Etape 3

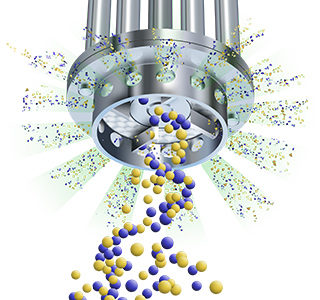

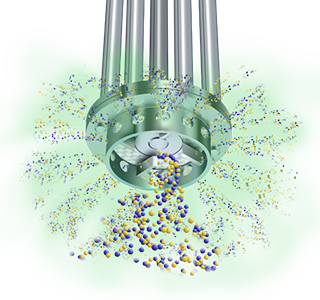

Lors d’un court cycle de mélange, tout le produit passe à travers la tête de travail, réduisant progressivement la taille des particules et exposant une surface croissante au liquide environnant, accélérant le processus de dissolution.

-

Etape 1

Etape 1

La cuve est chargée en liquide et le mélangeur est actionné. La rotation à haute vitesse des pales du rotor crée une aspiration puissante qui attire les ingrédients liquides et en poudre dans la tête de travail où ils sont rapidement mélangés.

-

Etape 2

Etape 2

Les particules sont réduites dans l’entrefer étroit entre le rotor et la paroi du stator. Le produit est expulsé à travers le stator et projeté radialement dans le corps du mélange tandis que des ingrédients frais sont aspirés dans la tête de travail.

-

Etape 3

Etape 3

Lors d’un court cycle de mélange, tout le produit passe à travers la tête de travail, réduisant progressivement la taille des particules et exposant une surface croissante au liquide environnant, accélérant le processus de dissolution.

Les Avantages

- Réduction spectaculaire des temps de mélange.

- Le chauffage n’est pas nécessaire.

- Rendement maximisé.

- Les édulcorants peuvent être ajoutés avec d’autres ingrédients en poudre - le prémélange n’est pas nécessaire.

- Les édulcorants seront mouillés et les autres ingrédients entièrement hydratés en une seule opération.

- Amélioration de l’hygiène des cuves.

Il existe plusieurs produits dans la gamme d’équipements Silverson adaptés à cette application, dont la sélection est dictée par les exigences particulières du process, y compris la taille du lot.

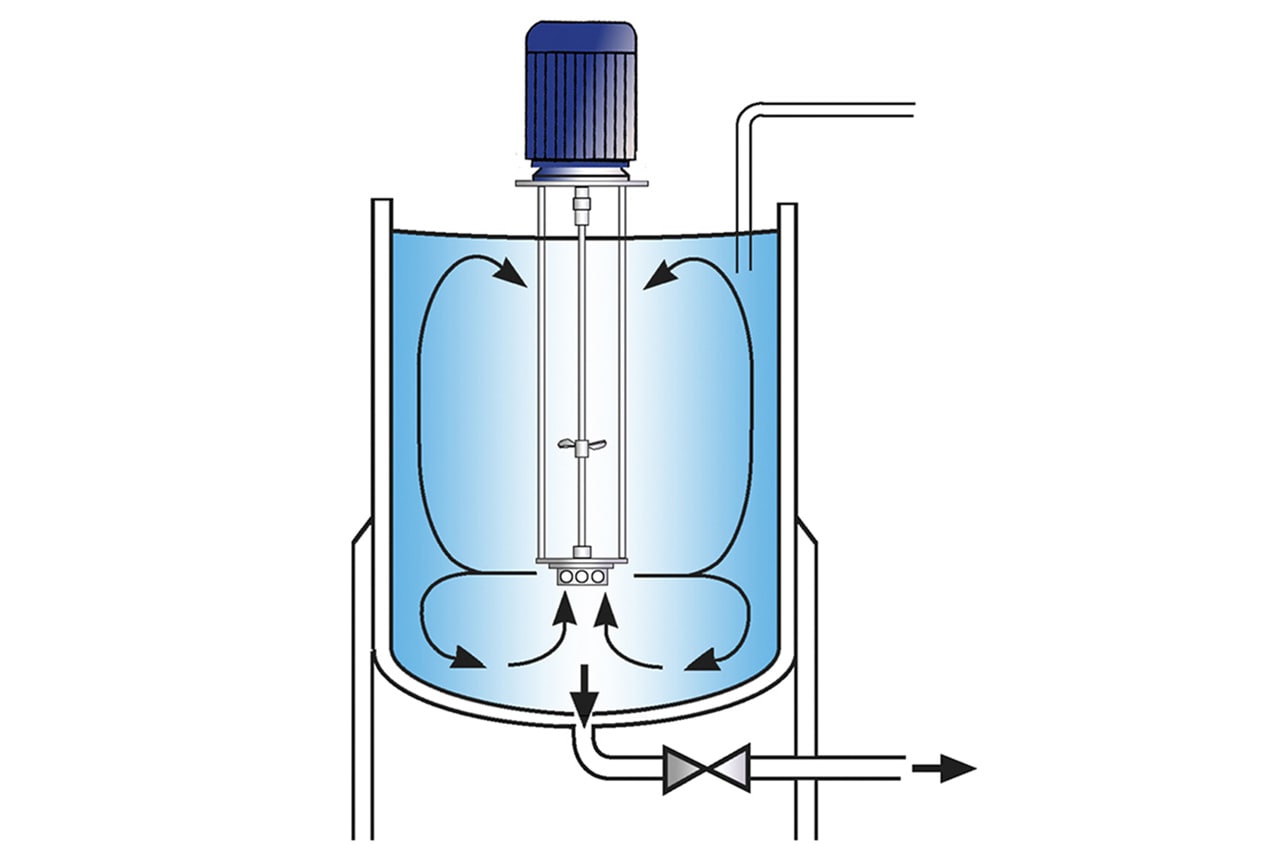

Mélangeurs haut cisaillement à Immersion

- Convient pour des lots allant jusqu’à 1 000 litres

- De nombreuses unités peuvent être utilisées sur des supports mobiles

- Petites unités disponibles pour la R&D et la production pilote

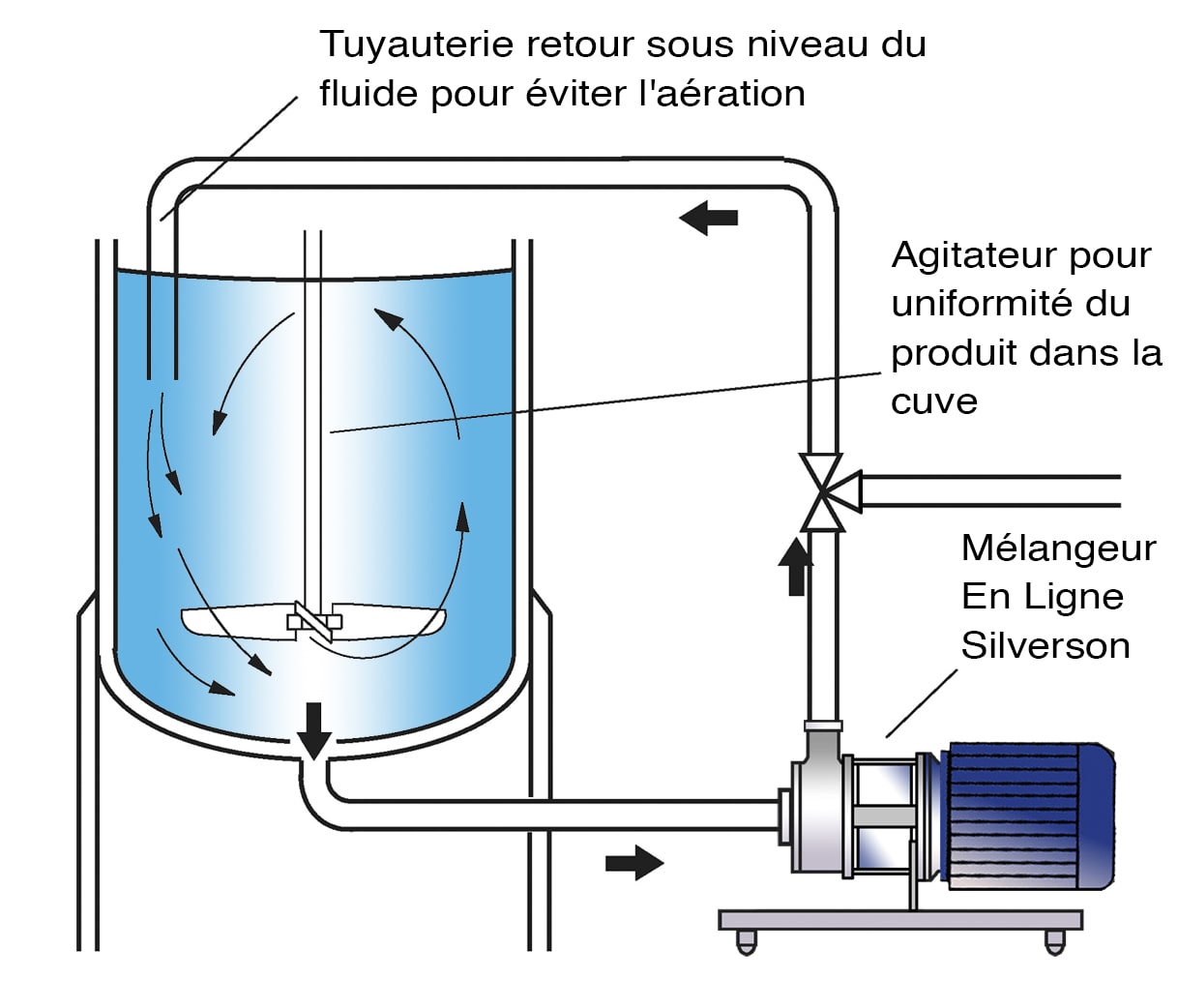

Mélangeurs haut cisaillement En Ligne

- Idéal pour les lots plus importants

- Sans aération

- Facilement adapté à une installation existante

- Auto-pompage

- Peut être utilisé pour décharger la cuve

- Modèles ultra hygiéniques disponibles

- Modèles à haute viscosité disponibles

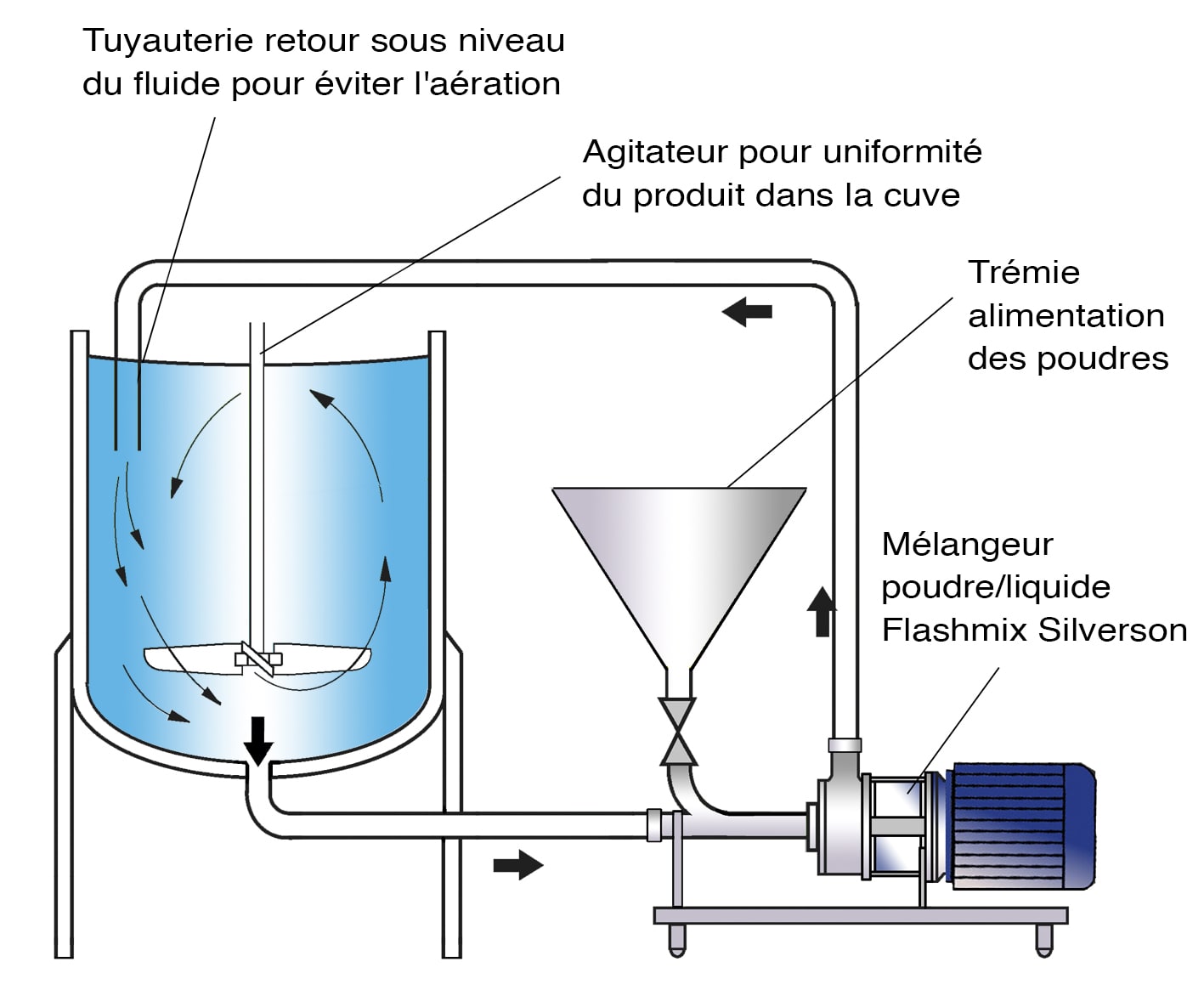

Le Flashmix Silverson

- Idéal pour les lots plus importants

- Capable d’incorporer rapidement de grands volumes de poudres

- Aération minimisée

- Exigences de nettoyage minimisées

- Convient pour les mélanges à haute viscosité

- Convient pour un fonctionnement à des températures plus élevées

- Action minimale de l’opérateur requise

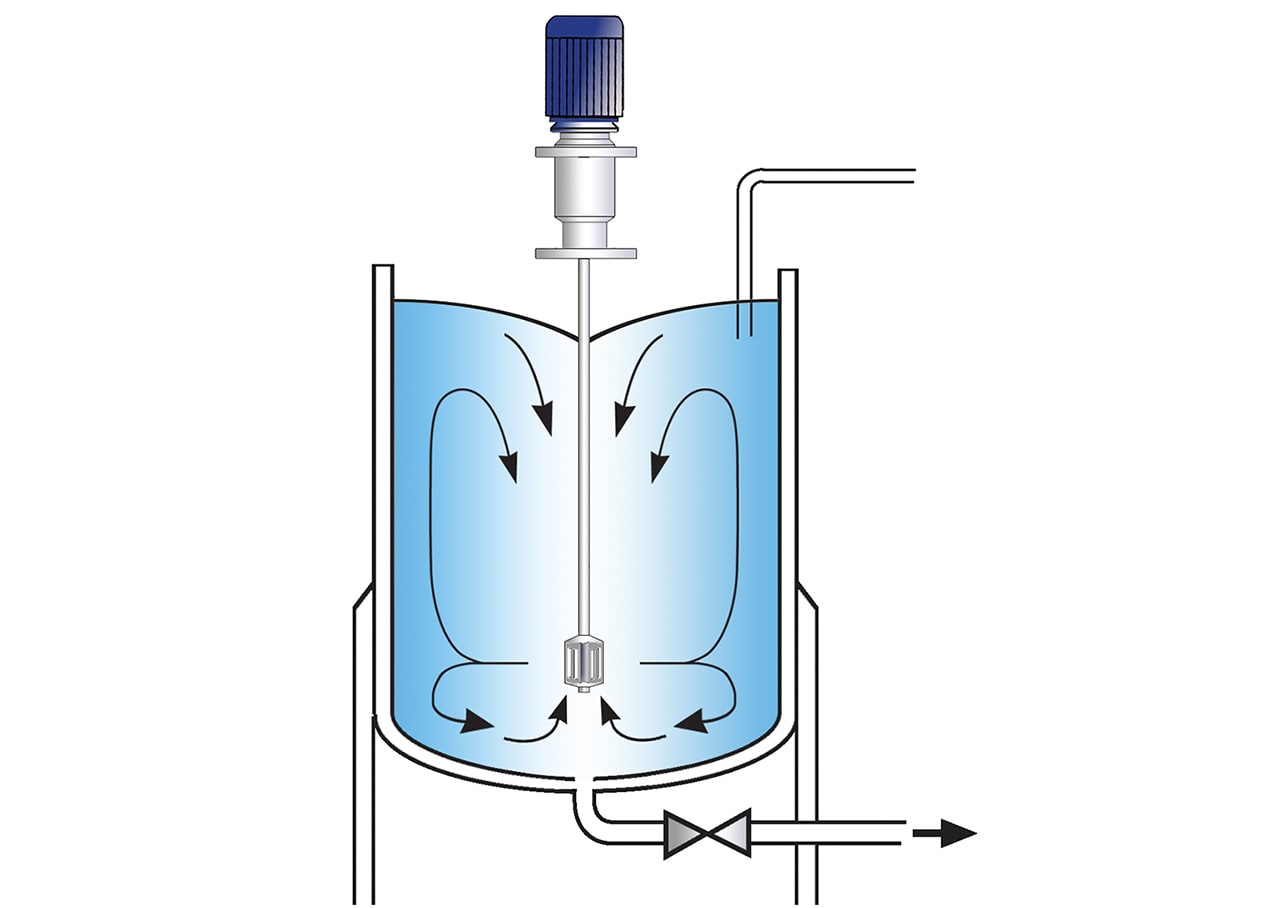

Silverson Série U

- Excellent mouvement dans la cuve

- Capable d’incorporer rapidement de grands volumes de poudres

- Conception NEP ultra hygiénique

- Idéal pour les mélanges à haute viscosité

- Peu d’entretien