Fabrication de crèmes solaires et lotions bronzage

La formulation des crèmes solaires est une science complexe. En raison de l’exigence accrue de facteurs de protection solaire (SPF - Sun Protection Factors) supérieurs et des restrictions imposées à l’utilisation de certains filtres UV dans les cosmétiques, la technique de fabrication joue un rôle important dans la maximisation des performances des substances autorisées.

Le Procédé

Les produits de protection solaire peuvent être une émulsion huile dans eau ou eau dans huile. Ceux-ci se composent d’émollients et de lubrifiants, d’agents émulsifiants et épaississants, de parfums, de colorants, de conservateurs ainsi que de filtres UV et absorbeurs tels que le dioxyde de titane ou l’oxyde de zinc. Une protection UV efficace dépend de l’intégralité de la dispersion et de la taille des particules des filtres UV et absorbeurs.

Le procédé type de fabrication est le suivant:

- Des ingrédients en flocons/poudre, tels que l’alcool cétylique et l’acide stéarique, parfois mélangés à sec à l’avance, sont dispersés dans la phase huileuse.

- La phase aqueuse est préparée séparément et contient des émulsifiants et des stabilisants tels que le Veegum® ou le Carbopol®.

- Les deux phases sont ensuite mélangées pour former une émulsion. Cette opération est facilitée en chauffant entre 45 et 85°C (110-185°F) en fonction des ingrédients.

- Les filtres UV et les absorbeurs sont fournis sous forme de poudre sèche ou pré-dispersés dans de l’huile ou des bases aqueuses. En fonction du type de matière première et des exigences de formulation, ces «oxydes micronisés» sont dispersés dans la phase appropriée ou ajoutés au produit une fois l’émulsion formée.

- L’opération de mélange est poursuivie jusqu’à ce que le produit fini soit homogène.

Le Problème

Un certain nombre de problèmes peuvent être rencontrés lors du mélange de produits de protection solaire avec des agitateurs classiques:

- L’hydratation des agents épaississants et des agents de mise en suspension est l’une des opérations de mélange les plus difficiles. Dans cette application, une hydratation incomplète ou la formation d’agglomérats peut avoir un effet néfaste sur le SPF.

- Lors de l’ajout d’ingrédients en poudre, un produit partiellement hydraté peut s’accumuler sur les parois de la cuve.

- L’émulsion doit être totalement stable avec une addition minimale d’émulsifiants et de stabilisants, car certains additifs peuvent réduire le SPF. Les équipements de mélange classiques ne peuvent pas y parvenir facilement même lorsque les phases huile et eau ont été chauffées.

- Les absorbeurs d’UV sont fournis sous forme micronisée ou pré dispersée dans une base d’huile ou d’eau. Les agitateurs classiques ne sont pas capables de réduire les particules.

- Des temps de processus longs et du matériel supplémentaire peuvent être nécessaires pour obtenir un produit homogène.

La Solution

Les étapes intermédiaires de la production peuvent être éliminées, la qualité des produits améliorée et les temps de traitement considérablement réduits en utilisant un mélangeur à Haut Cisaillement Silverson:

Etape 1

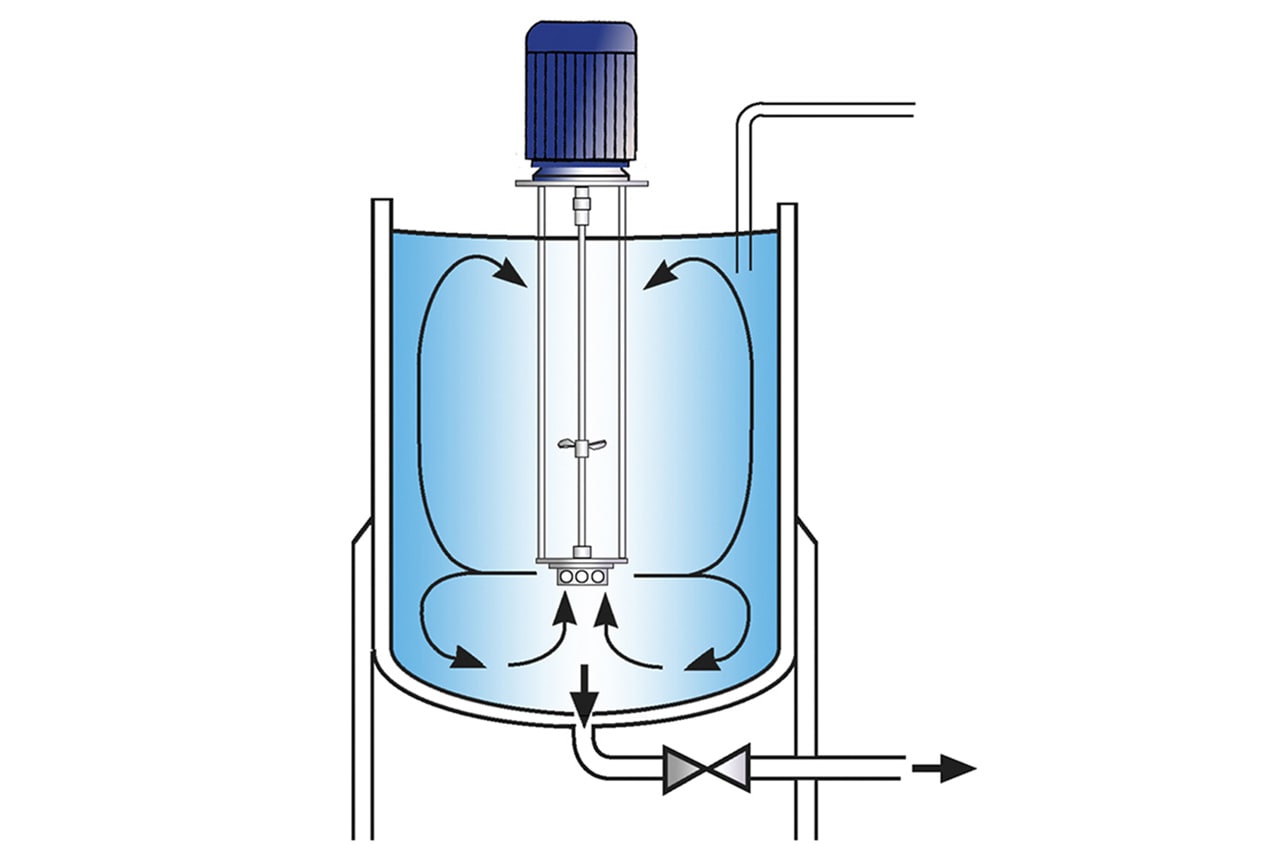

La cuve est chargée en phase «continue». Le mélangeur Silverson est actionné, puis les ingrédients solides/en poudre sont ajoutés. La puissante aspiration créée par la rotation à grande vitesse des pales du rotor entraîne les ingrédients liquides et solides dans la tête de travail où ils sont mélangés rapidement.

Etape 2

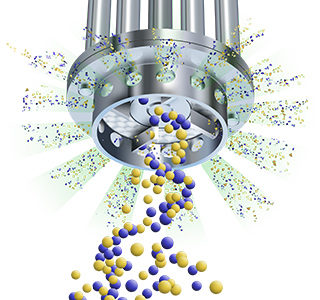

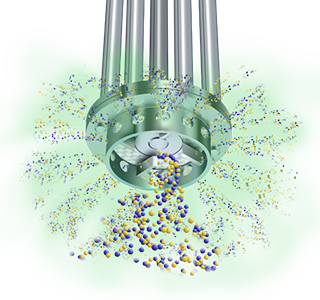

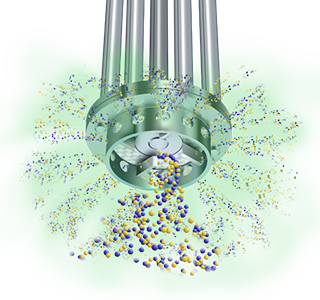

Les solides sont désintégrés dans l’entrefer étroit entre le rotor et la paroi du stator. Les ingrédients sont entièrement dispersés dans le liquide avant d’être expulsés du stator et recirculer dans le mélange. En même temps, du produit est à nouveau aspiré par la tête de travail.

Etape 3

L’entrée et l’expulsion des matériaux établit un schéma de re-circulation dans la cuve de traitement. Au fur et à mesure que la phase “dispersée” est ajoutée, l’action de mélange à haut cisaillement de la tête de travail rotor/stator réduit considérablement la taille des particules pour assurer rapidement la formation d’une émulsion uniforme et stable.

Etape 4

Des oxydes micronisés peuvent être ajoutés à ce stade. L’action de haut cisaillement de la tête de travail Silverson désintègre rapidement les agglomérats et réduit les particules. Les oxydes micronisés se dispersent rapidement dans toute l’émulsion en quelques minutes.

-

Etape 1

Etape 1

La cuve est chargée en phase «continue». Le mélangeur Silverson est actionné, puis les ingrédients solides/en poudre sont ajoutés. La puissante aspiration créée par la rotation à grande vitesse des pales du rotor entraîne les ingrédients liquides et solides dans la tête de travail où ils sont mélangés rapidement.

-

Etape 2

Etape 2

Les solides sont désintégrés dans l’entrefer étroit entre le rotor et la paroi du stator. Les ingrédients sont entièrement dispersés dans le liquide avant d’être expulsés du stator et recirculer dans le mélange. En même temps, du produit est à nouveau aspiré par la tête de travail.

-

Etape 3

Etape 3

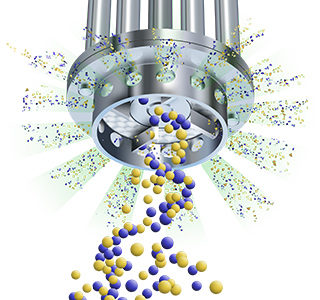

L’entrée et l’expulsion des matériaux établit un schéma de re-circulation dans la cuve de traitement. Au fur et à mesure que la phase “dispersée” est ajoutée, l’action de mélange à haut cisaillement de la tête de travail rotor/stator réduit considérablement la taille des particules pour assurer rapidement la formation d’une émulsion uniforme et stable.

-

Etape 4

Etape 4

Des oxydes micronisés peuvent être ajoutés à ce stade. L’action de haut cisaillement de la tête de travail Silverson désintègre rapidement les agglomérats et réduit les particules. Les oxydes micronisés se dispersent rapidement dans toute l’émulsion en quelques minutes.

Les Avantages

- L’amélioration de la dispersion des oxydes micronisés obtenue à l’aide d’un mélangeur à haut cisaillement Silverson donne un meilleur SPF.

- Qualité constante du produit et répétabilité.

- Temps de mélange rapide.

- Rendement maximisé des autres matières premières. Les agents épaississants sont entièrement hydratés et les autres ingrédients sont entièrement dispersés.

- Mélange sans agglomérat.

- Emulsion stable.

La taille du lot, la formulation, le type d’ingrédients et la viscosité du produit fini déterminent la machine Silverson la mieux adaptée aux exigences de traitement:

Mélangeurs haut cisaillement à immersion

- Convient pour des tailles de lots allant jusqu’à 1000 litres

- Peut être utilisé sur des supports mobiles

- Unités étanches disponibles pour un fonctionnement sous pression / sous vide

- Petites unités disponibles pour la R & D et la production pilote

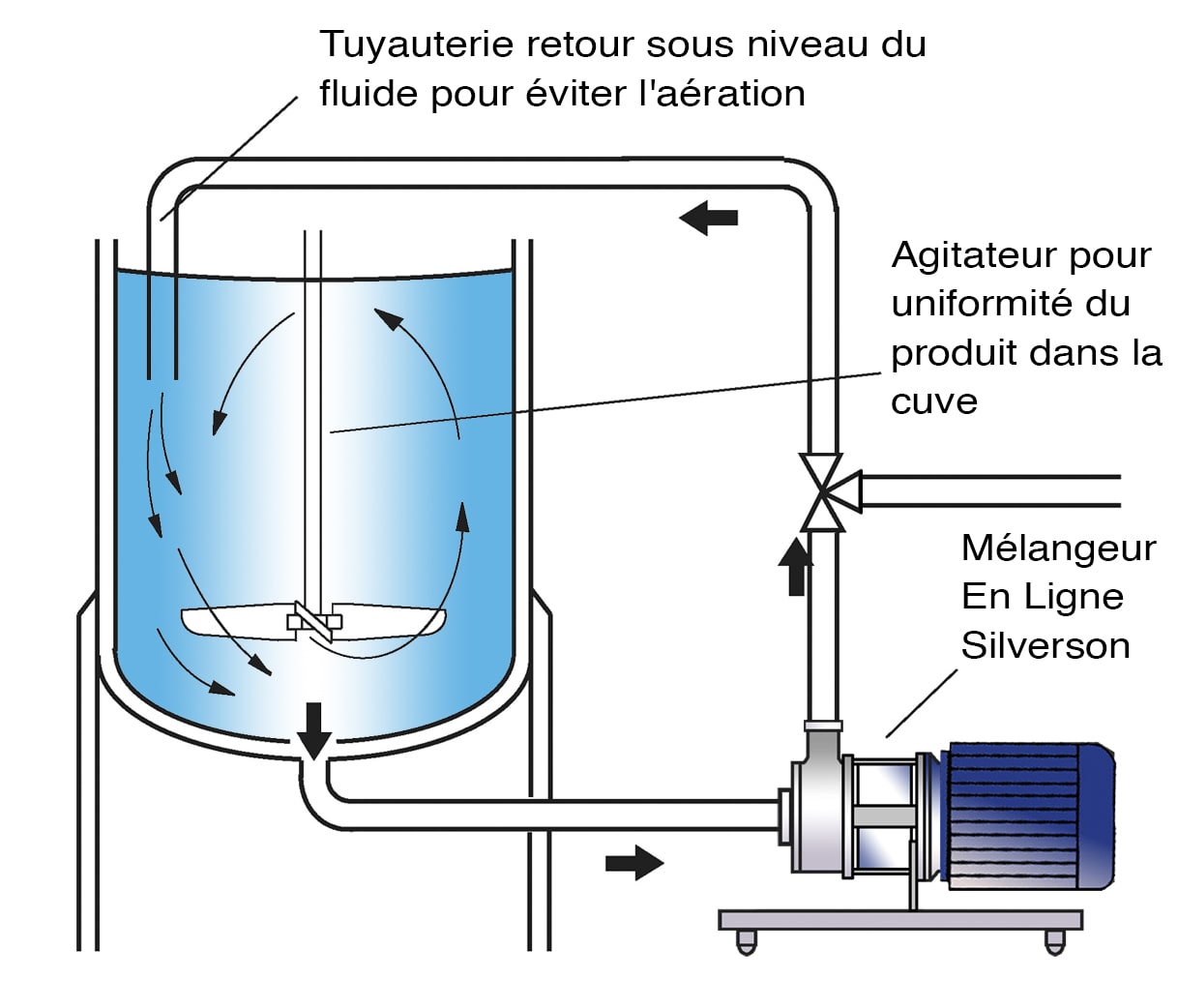

Mélangeurs haut cisaillement En Ligne

- Idéal pour les volumes plus importants

- Sans aération

- Facilement adaptable au processus existant

- Auto-pompant

- Peut être utilisé pour décharger une cuve

- Unités multi stators disponibles

- Unités ultra-hygiéniques disponibles

- Modèles à haute viscosité disponibles

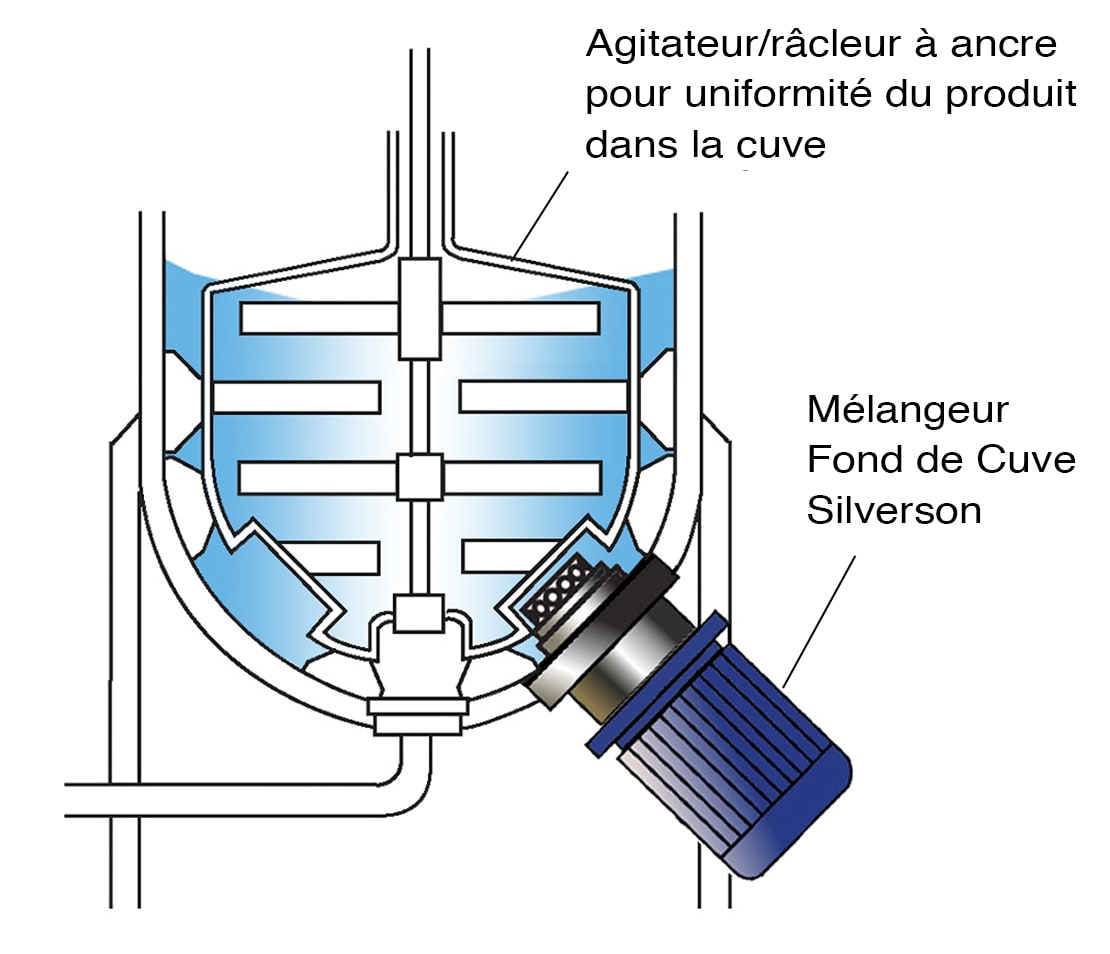

Mélangeurs haut cisaillement Fond de Cuve

- Généralement utilisé avec un agitateur/râcleur à ancre

- Convient pour une utilisation sur des produits à haute viscosité - gels, sticks déodorants ou ceux qui augmentent en viscosité ou se solidifient lors du refroidissement