Fabrication de rouge à lèvres

Les rouges à lèvres sont constitués d’un pigment dispersé dans un mélange d’huiles et de cires. La gamme de pigments et autres matières premières dont l’utilisation est autorisée, est strictement définie par les autorités de régulation, notamment l’UE et la FDA. Les huiles utilisées comprennent l’huile de ricin, l’huile minérale ou la vaseline. les cires comprennent la cire d’abeille, le carnauba, la candelilla et l’ozokérite (cérésine). Les cires peuvent être utilisées sous forme de poudre, flocons, pellets, granulés ou sous forme solide. Des composés de silicone sont également parfois utilisés dans la formule de base. Les autres ingrédients comprennent des émollients, des dispersants de pigments, des conservateurs et des parfums. Certains produits intègrent également des propriétés supplémentaires telles que la protection UV ou la finition nacrée. Le rapport typique huile/ cire/pigment est le suivant:

Huile 50 - 70%

Cire 20 - 30%

Pigment 5 - 15%

Les baumes pour lèvres sont formulés à partir d’une base similaire, mais à la place des pigments, ils contiennent des agents hydratants, des agents de protection solaire ou des ingrédients «actifs» tels que le camphre.

Le Procédé

Les rouges à lèvres sont généralement fabriqués en petites quantités. Le processus de fabrication type est le suivant:

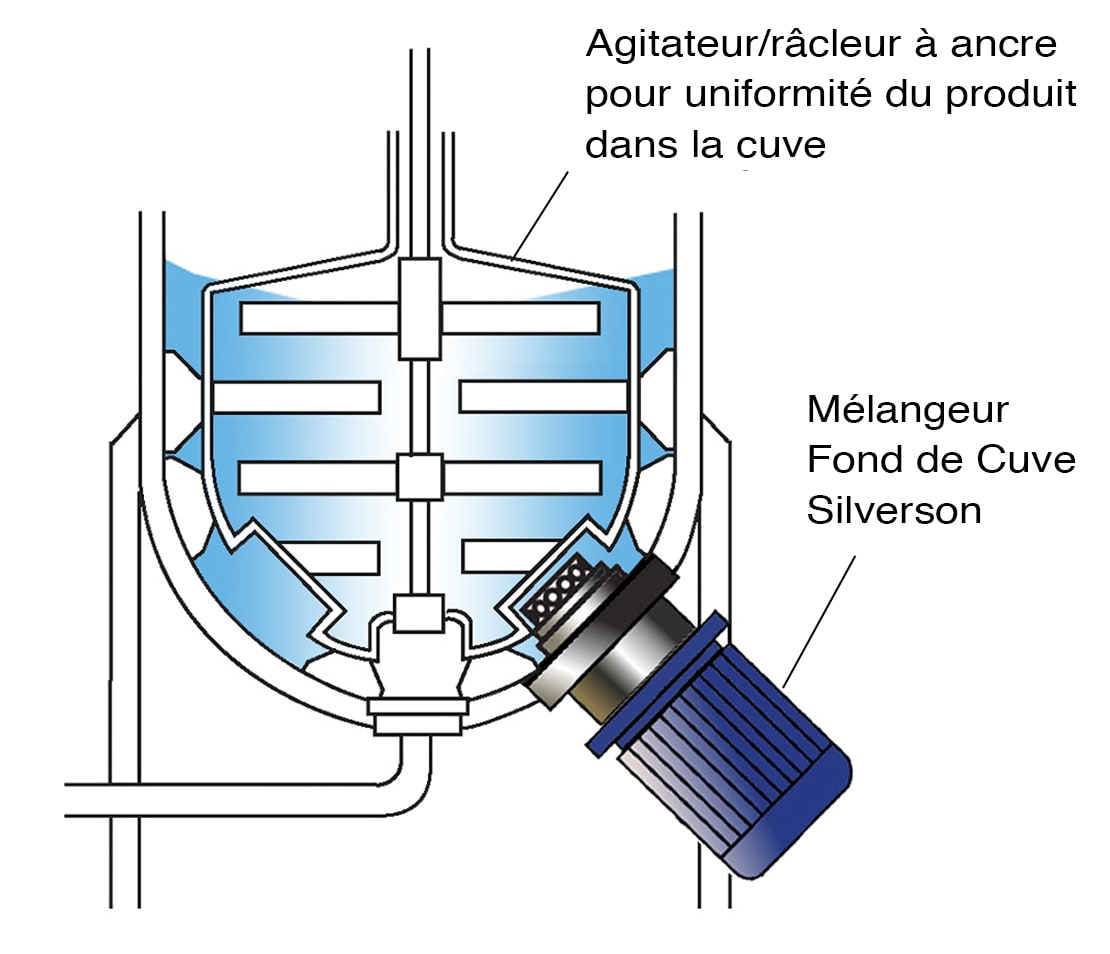

- L’huile est chauffée dans la cuve de traitement entre 80 - 85°C (175 - 185°F). Les cires sont fondues séparément dans un récipient à double enveloppe, généralement équipé d’un agitateur/racleur à ancre. Une partie de l’huile peut être ajoutée pour faciliter le processus.

- La phase de cire est ajoutée à la phase huileuse. Différents types de mélangeurs/disperseurs sont utilisés pour combiner les deux phases.

- La «dispersion de pigment» est préparée en dispersant le pigment en poudre dans une partie de l’huile à l’aide d’un broyeur colloïdal, d’un broyeur à billes ou d’un broyeur classique similaire. On utilise de plus en plus des pigments pré-micronisés. Ceux-ci ne nécessitent pas de broyage en tant que tel, mais un certain degré de cisaillement peut être requis pour désintégrer les particules agglomérées.

- Des pigments pré dispersés sous forme liquide sont également largement utilisés malgré le coût élevé. Ceux-ci peuvent être ajoutés directement aux huiles et cires sans prétraitement.

- Le pigment broyé est ajouté à la phase huile/cire et mélangé jusqu’à obtention d’un produit homogène. Cela peut nécessiter de passer par un broyeur colloïdal ou similaire.

- Le mélange est légèrement refroidi avant l’ajout de parfums, conservateurs et autres ingrédients.

- Le produit fini est maintenu à une température plus basse avant d’être versé dans des moules et refroidi pour solidification.

- Les bâtons peuvent être «flammés» pour donner un fini brillant en surface.

Le Problème

Le procédé est soumis à un certain nombre de problèmes:

- Des temps de traitement longs sont nécessaires pour faire fondre les cires; Il peut être nécessaire de casser les morceaux solides avant de pouvoir les ajouter à la marmite.

- Les pigments broyés et les solutions de pré-dispersions sont difficiles à disperser dans le milieu huile/cire en raison des viscosités très différentes.

- Le produit fini peut nécessiter un passage dans un broyeur pour obtenir la consistance et l’homogénéité requises.

La Solution

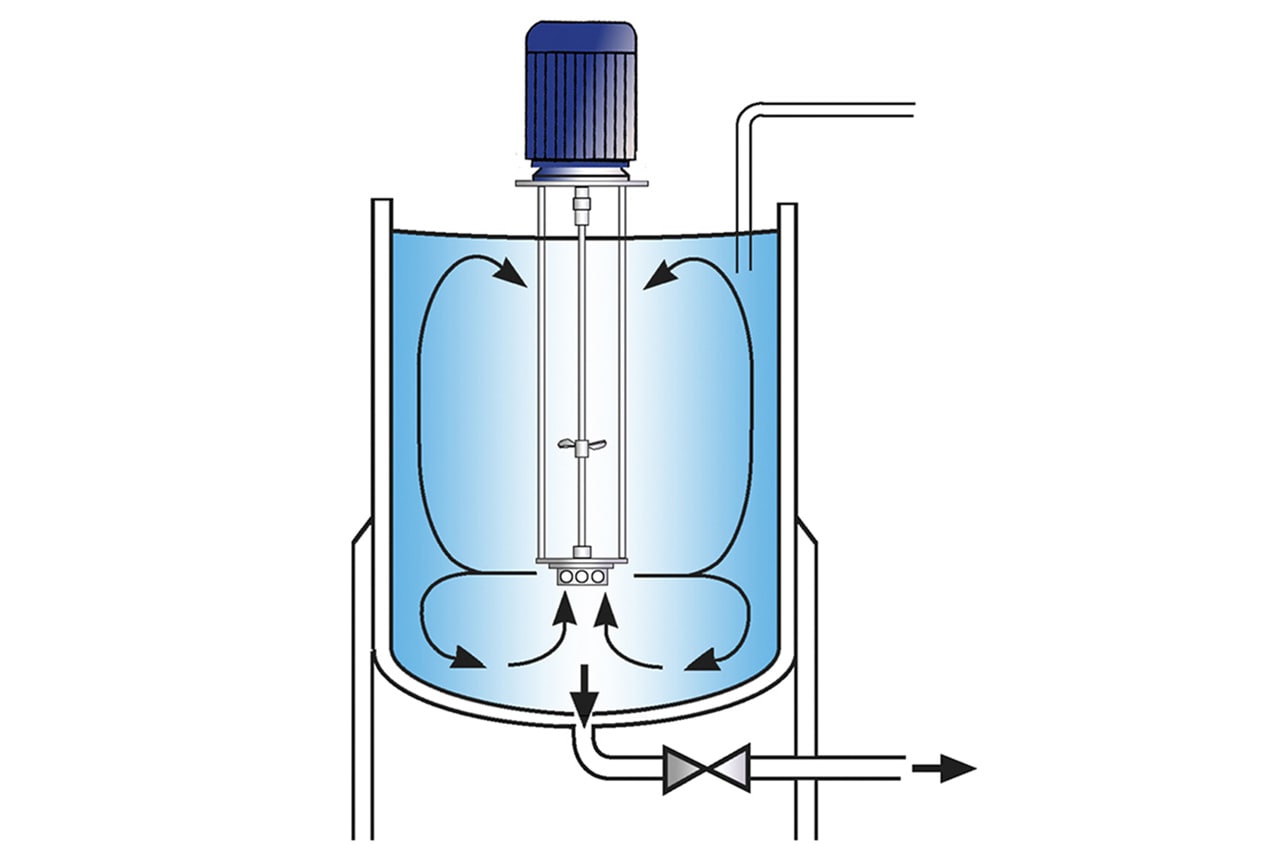

La qualité et l’uniformité du produit peuvent être améliorées et les temps de traitement considérablement réduits en utilisant un mélangeur haut cisaillement à immersion Silverson pour réaliser le pré-mélange. Cela peut également réduire et, dans certains cas, éliminer le recours au broyage classique. Le mélangeur rotor/stator fonctionne comme suit:

Etape 1

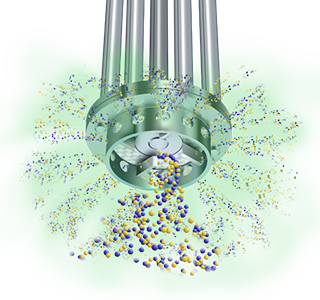

Les huiles et les cires sont pesées dans la marmite et chauffées. Le mélangeur est actionné lorsque le produit est partiellement liquéfié. La rotation à haute vitesse du rotor crée une puissante aspiration, attirant les particules de cire et autres ingrédients dans la tête de travail.

Etape 2

La force centrifuge entraîne les ingrédients liquides et solides à la périphérie de la tête de travail, où les produits sont soumis à un cisaillement intense dans l’entrefer entre les pales du rotor et la paroi interne du stator. Le produit est ensuite expulsé à travers le stator dans la cuve.

Etape 3

L’entrée et l’expulsion des produits à travers la tête de travail permettent de s’assurer que le contenu de la cuve passe plusieurs fois à travers la tête de travail. La combinaison de la chaleur, du mélange intense et de la réduction de la taille des particules accélère la fusion de la cire et disperse rapidement le pigment broyé dans le milieu huile/cire afin de produire un produit fini homogène.

-

Etape 1

Etape 1

Les huiles et les cires sont pesées dans la marmite et chauffées. Le mélangeur est actionné lorsque le produit est partiellement liquéfié. La rotation à haute vitesse du rotor crée une puissante aspiration, attirant les particules de cire et autres ingrédients dans la tête de travail.

-

Etape 2

Etape 2

La force centrifuge entraîne les ingrédients liquides et solides à la périphérie de la tête de travail, où les produits sont soumis à un cisaillement intense dans l’entrefer entre les pales du rotor et la paroi interne du stator. Le produit est ensuite expulsé à travers le stator dans la cuve.

-

Etape 3

Etape 3

L’entrée et l’expulsion des produits à travers la tête de travail permettent de s’assurer que le contenu de la cuve passe plusieurs fois à travers la tête de travail. La combinaison de la chaleur, du mélange intense et de la réduction de la taille des particules accélère la fusion de la cire et disperse rapidement le pigment broyé dans le milieu huile/cire afin de produire un produit fini homogène.

Les Avantages

- Temps de mélange considérablement réduits.

- Uniformité et texture du produit améliorées.

- Certaines étapes de la production peuvent être éliminées.

- La taille de particule réduite et le mélange préalable plus uniforme peuvent réduire considérablement le temps nécessaire au stade du broyage.

Silverson fabrique une gamme de mélangeurs à immersion et fond de cuve adaptés à cette application:

Mélangeurs haut cisaillement à immersion

- Peuvent être montés sur support hydrauliques mobiles permettant à une seule machine de traiter le contenu de plusieurs cuves

- Utilisés en combinaison avec un agitateur/racleur à ancre

- Petites unités disponibles pour la recherche et le développement et la production pilote

Mélangeurs haut cisaillement Fond de cuve

- Pas d’arbre immergé - réduisant les exigences de nettoyage

- Modèles Ultra Hygiéniques disponibles