Fabrication de vernis à ongles

Le vernis à ongles est une laque composée des ingrédients décrits dans le tableau ci-dessous. Les vernis sont produits dans une variété de couleurs et de finitions telles que transparent, métallique et nacré.

Le Procédé

Ingrédient type |

% typique |

Fonction |

|---|---|---|

| Solvants | 70 - 80% | Les solvants les plus courants sont l'acétone, l'alcool éthylique, l'acétate d'éthyle et l'acétate de N-butyle. Des solvants supplémentaires tels que le toluène et l'alcool isopropylique peuvent également être utilisés comme diluants (pour ajuster la viscosité finale). |

| Résine | 12% | La nitrocellulose est la principale résine utilisée, produisant un film résistant, brillant, non toxique et offrant une bonne adhérence. Des résines «secondaires» supplémentaires sont souvent utilisées pour modifier les caractéristiques du film afin d'améliorer la flexibilité, la brillance, la facilité d'application (aptitude au brossage), la résistance à l'écaillement, l'adhérence, etc. Les développements récents incluent l'introduction d'autres résines telles que les méthacrylates et les polymères vinyliques pour le remplacement de la nitrocellulose. |

| Colorant | 5% | Des pigments bio D&C et des pigments autorisés sont utilisés. Ils sont généralement pré-micronisés. Certains colorants sont également disponibles sous forme liquide pré-dispersible. |

| Plastifiant | 1% | Ajouté pour que le produit reste mou et souple. |

| Agent de mise en suspension | Jusqu'à 7% | Les pigments sont mis en suspension plutôt que dissous dans le vernis. Des argiles telles que la bentonite et l'hectorite sont utilisées pour stabiliser la suspension. |

| Charge | 2% | De la silice et d'autres charges peuvent être ajoutées. Certaines charges peuvent être utilisées pour obtenir des effets spéciaux tels que la finition nacrée, la finition métallique, etc. |

Plusieurs conditions de traitement doivent être remplies pour obtenir le produit souhaité:

- Le mélangeur doit permettre un mouvement intense dans la cuve afin d’incorporer des poudres légères qui tendent à flotter et d’empêcher les solides denses de couler au fond de la cuve.

- On utilise généralement des pigments pré-micronisés. Par conséquent, la réduction de la taille des particules (broyage) ne s’applique pas. Cependant, les particules peuvent nécessiter une désagglomération et doivent être réduites à leurs composants les plus fins.

- L’équipement de mélange doit être capable de mélanger des fluides de viscosités très différentes, par exemple. résines liquides ou colorants pré-dispersés (le cas échéant) dans un solvant de base.

Le Problème

En utilisant des agitateurs classiques, plusieurs problèmes peuvent être rencontrés:

- Les chips de nitrocellulose ont une densité élevée et ont tendance à couler au fond de la cuve.

- Les copeaux deviennent collants au contact du solvant et ont une forte tendance à s’agglomérer et/ou à coller au fond et sur les parois de la cuve.

- L’action lente des agitateurs prend beaucoup de temps pour dissoudre la résine.

- Le chauffage est souvent nécessaire pour faciliter la dissolution, mais cela augmente les coûts et pose des problèmes avec les solvants volatiles et inflammables. La perte de solvant nécessite souvent l’addition de solvant supplémentaire pour normaliser la force de la viscosité/couleur.

- Certaines poudres flottent à la surface du liquide et sont difficiles à mouiller.

- Une mauvaise dispersion du pigment réduit la force et la stabilité de la couleur et peut entraîner des traînées.

- Les disperseurs à haute vitesse peuvent être utilisés pour dissoudre les résines et les pigments, mais ils ont un besoin énergétique important.

La Solution

L’ensemble du procédé de fabrication peut être effectué en une seule étape à l’aide d’un mélangeur à haut cisaillement Silverson. Le fonctionnement est le suivant:

Etape 1

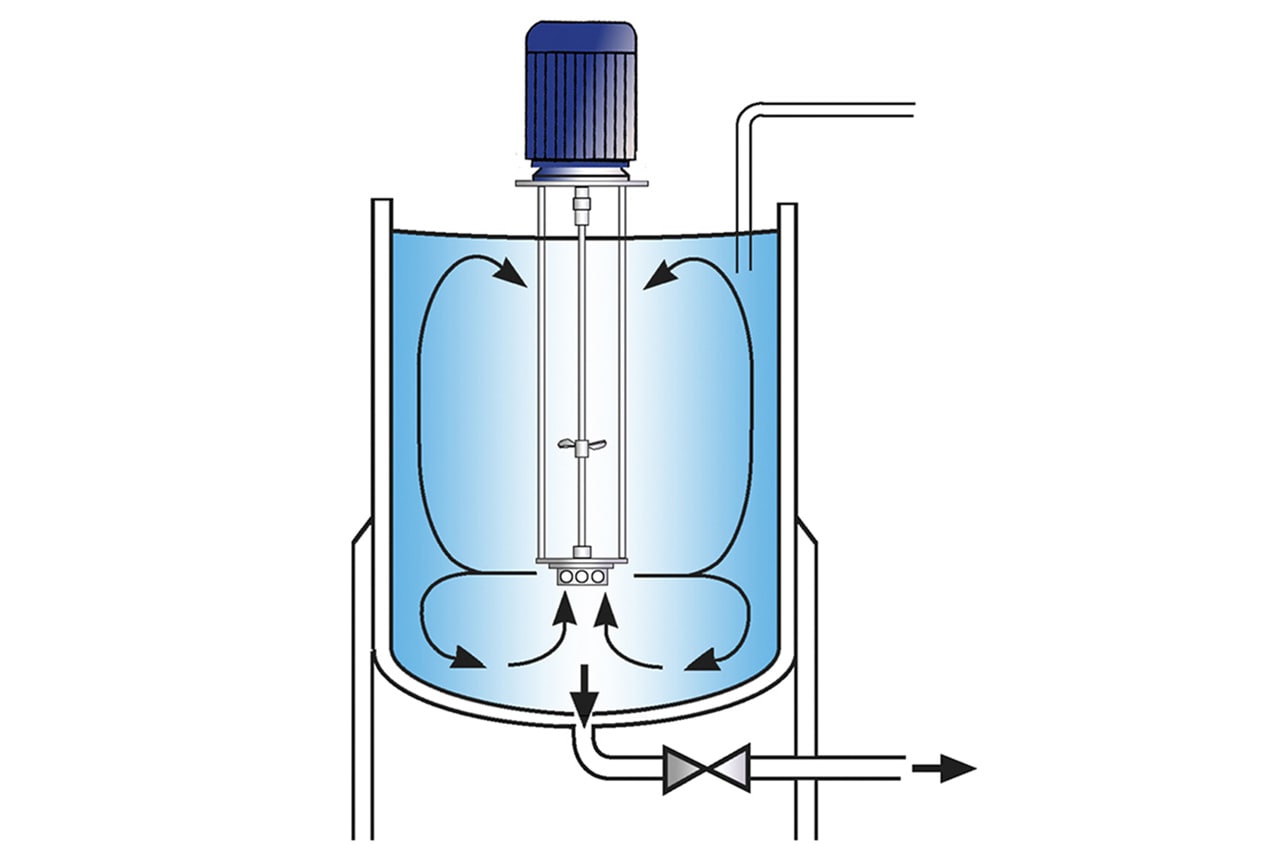

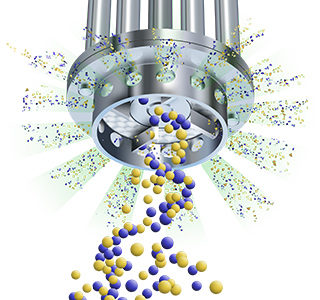

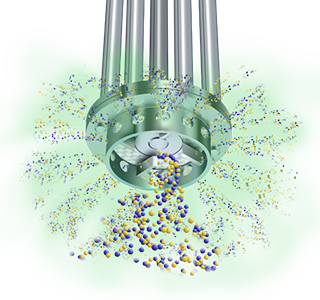

La cuve est chargée de solvant et les copeaux de résine sont ajoutés. La rotation à haute vitesse du rotor entraîne le liquide et les solides du fond cuve à travers la tête de travail. La force centrifuge pousse ensuite les matériaux vers la périphérie de la tête de travail.

Etape 2

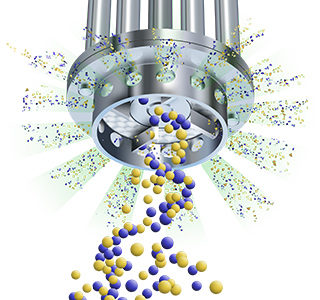

Les copeaux de résine sont soumis à une action de broyage dans l’entrefer étroit entre les extrémités du rotor et la paroi interne du stator, ce qui réduit rapidement la taille des particules. Le produit est ensuite expulsé à travers le stator à grande vitesse qui assure une recirculation dans la cuve.

Etape 3

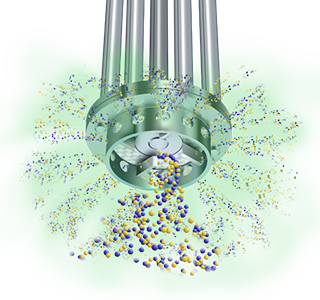

L’entrée et l’expulsion continues des matériaux à travers la tête de travail réduisent progressivement la taille des particules et exposent une surface croissante au solvant, accélérant ainsi le processus de solubilisation. Des pigments prémicronisés et d’autres ingrédients en poudre ou liquides peuvent être ajoutés et sont dispersés/désagglomérés car ils sont soumis au cisaillement intense à chaque passage dans la tête de travail.

-

Etape 1

Etape 1

La cuve est chargée de solvant et les copeaux de résine sont ajoutés. La rotation à haute vitesse du rotor entraîne le liquide et les solides du fond cuve à travers la tête de travail. La force centrifuge pousse ensuite les matériaux vers la périphérie de la tête de travail.

-

Etape 2

Etape 2

Les copeaux de résine sont soumis à une action de broyage dans l’entrefer étroit entre les extrémités du rotor et la paroi interne du stator, ce qui réduit rapidement la taille des particules. Le produit est ensuite expulsé à travers le stator à grande vitesse qui assure une recirculation dans la cuve.

-

Etape 3

Etape 3

L’entrée et l’expulsion continues des matériaux à travers la tête de travail réduisent progressivement la taille des particules et exposent une surface croissante au solvant, accélérant ainsi le processus de solubilisation. Des pigments prémicronisés et d’autres ingrédients en poudre ou liquides peuvent être ajoutés et sont dispersés/désagglomérés car ils sont soumis au cisaillement intense à chaque passage dans la tête de travail.

Les Avantages

Ceci offre de nombreux avantages:

- Le temps de traitement est considérablement réduit.

- Les résines peuvent être dissoutes à température ambiante.

- L’ensemble du procédé de fabrication peut être effectué dans le même récipient.

- Incorporation et mouillage rapides des poudres.

- La dispersion améliorée maximise l’intensité de la couleur.

- Amélioration considérable de la qualité, de l’uniformité et de la stabilité du produit.

- Facile à nettoyer. Une brève période dans un solvant approprié est normalement suffisante.

La taille du lot, la formulation et le type d’ingrédients déterminent quelle machine de la gamme Silverson convient le mieux aux exigences particulières de traitement:

Mélangeurs haut cisaillement à immersion

- Convient pour des lots de taille réduite

- Peut être fixé sur la cuve ou utilisé sur supports mobiles

- Unités étanches disponibles pour un fonctionnement sous pression/sous vide

- Petites unités disponibles pour la recherche et développement et la production pilote

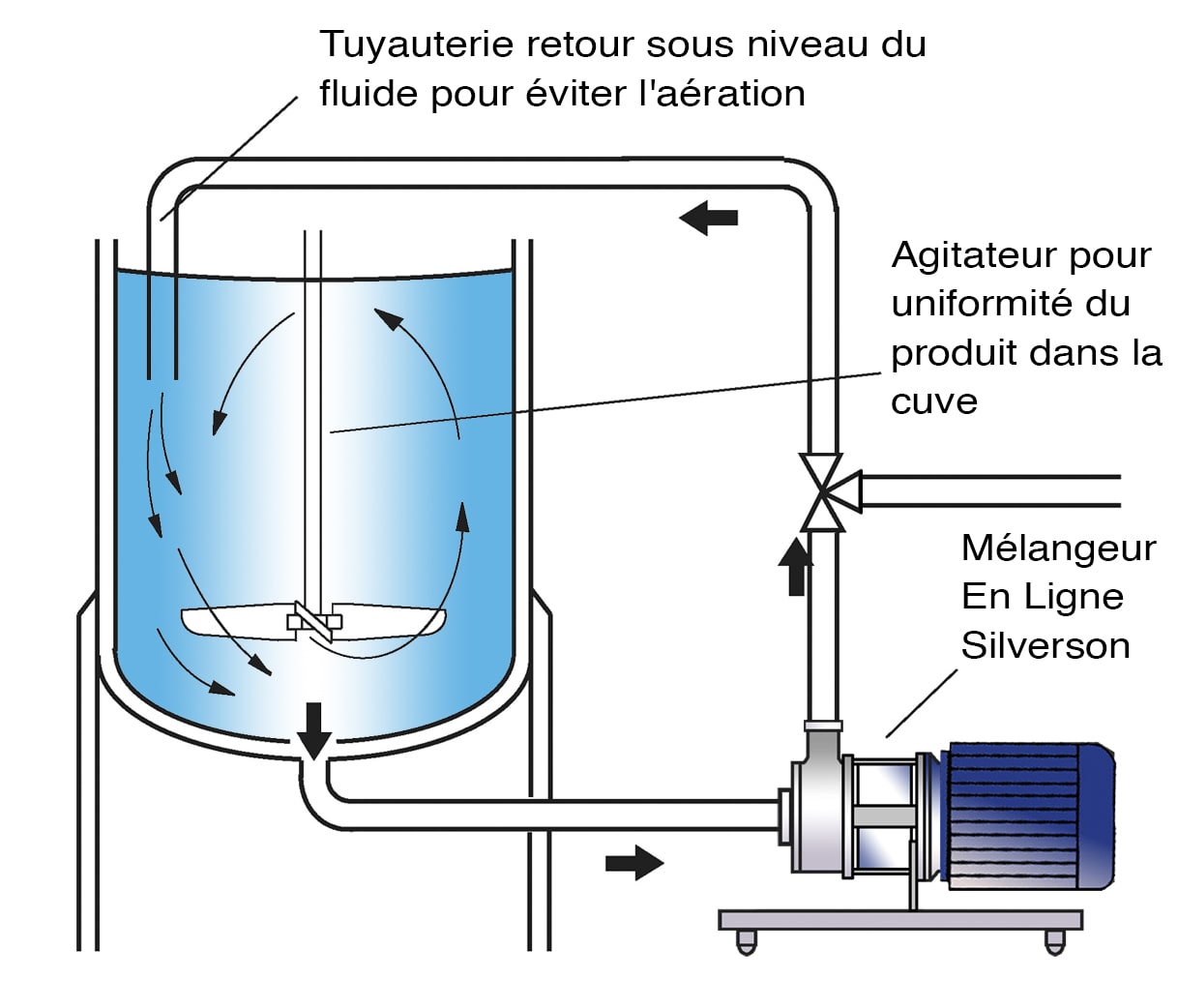

Mélangeurs haut cisaillement En Ligne

- Idéal pour les lots plus importants où la production est dédiée à une couleur

- Sans aération

- Facilement adaptable au processus existant

- Auto-pompant

- Le mélangeur, la tuyauterie et la cuve forment un système fermé, éliminant les émissions de solvant

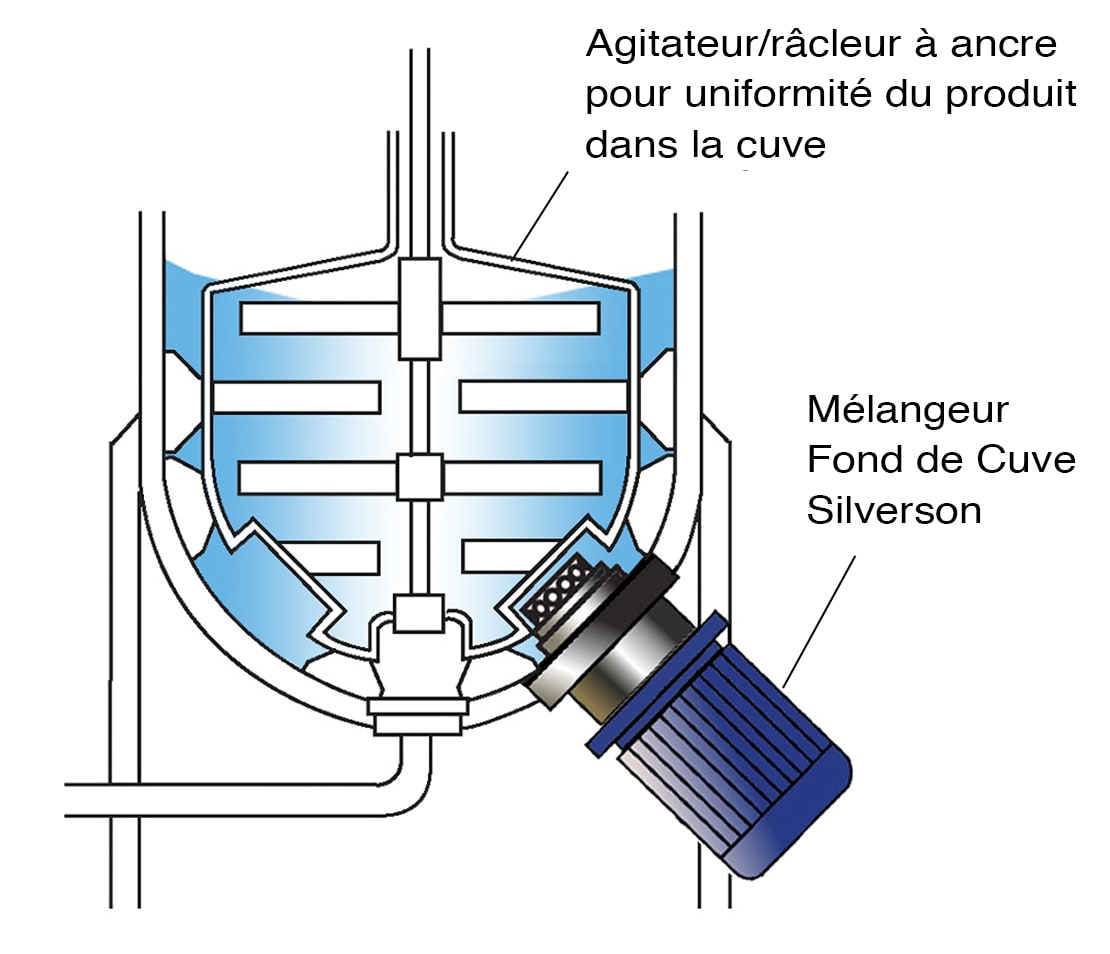

Mélangeurs haut cisaillement Fond de cuve

- Pas d’arbre immergé - réduit les exigences de nettoyage

- Convient pour une utilisation dans des cuves étanches pour le contrôle des émissions de solvant