Fabrication d’enrobage de comprimés pharmaceutiques

Les enrobages de comprimés pharmaceutiques consistent généralement en un liant à base de sucre ou de cellulose, un plastifiant, un agent filmogène et un colorant. Ces ingrédients sont fournis sous forme de granulés ou de poudres pour la dispersion dans des solvants aqueux ou organiques à une concentration variant de 10 à 20% en fonction des propriétés de revêtement et de la formule souhaitées. En plus d’améliorer l’apparence et d’aider à l’identification du produit, les enrobages de comprimés remplissent plusieurs fonctions:

- Protéger le comprimé de l’humidité et d’autres conditions défavorables.

- Lubrifier le comprimé pour faciliter l’ingestion.

- Masquer des goûts désagréables.

- Créer une barrière entre le principe actif et le tractus gastro-intestinal.

- Contrôler la libération du médicament dans le corps.

Le Procédé

La méthode type de dispersion est la suivante:

- L’eau/le solvant est chargé dans la cuve de mélange, le mélangeur étant décentré pour créer un vortex.

- Les ingrédients secs sont ajoutés et aspirés dans le vortex.

- Le mélange continue jusqu’à ce que les ingrédients soient complètement dissous.

- L’ enrobage fini est appliqué sur les comprimés par pulvérisation dans des cuves d’enrobage.

Afin de faciliter ce procédé, certains facteurs doivent être considérés:

- Le mélangeur doit être capable de recirculer tout le contenu de la cuve pour en assurer l’uniformité.

- Une large gamme de couleurs est utilisée dans les enrobages de comprimés et les tailles de lots sont généralement réduites.

- L’équipement doit être facile à nettoyer et parfaitement adapté pour être nettoyé en place (NEP).

- Le mélangeur doit effectué son traitement à température ambiante en raison de la sensibilité de certains ingrédients.

Le Problème

Tandis que de nombreux enrobages exclusifs soient conçus pour être facilement dispersés, l’utilisation d’agitateurs traditionnels sont souvent de nombreux problèmes:

- Les agitateurs classiques ne peuvent pas dissoudre rapidement les matériaux à température ambiante.

- Les agitateurs ne sont pas capables de décomposer rapidement les agglomérats.

- Une taille réduite des particules est nécessaire pour éviter le colmatage de l’appareil de pulvérisation.

- Si le colorant n’est pas correctement dispersé, des taches de couleur peuvent apparaître sur les comprimés.

La Solution

Un mélangeur Silverson à Haut cisaillement peut surmonter toutes ces difficultés de fabrication. La tête de travail rotor/stator est capable de dissoudre le sucre et de disperser les matériaux de type cellulose en une fraction du temps nécessaire aux mélangeurs classiques, en procédant comme suit:

Etape 1

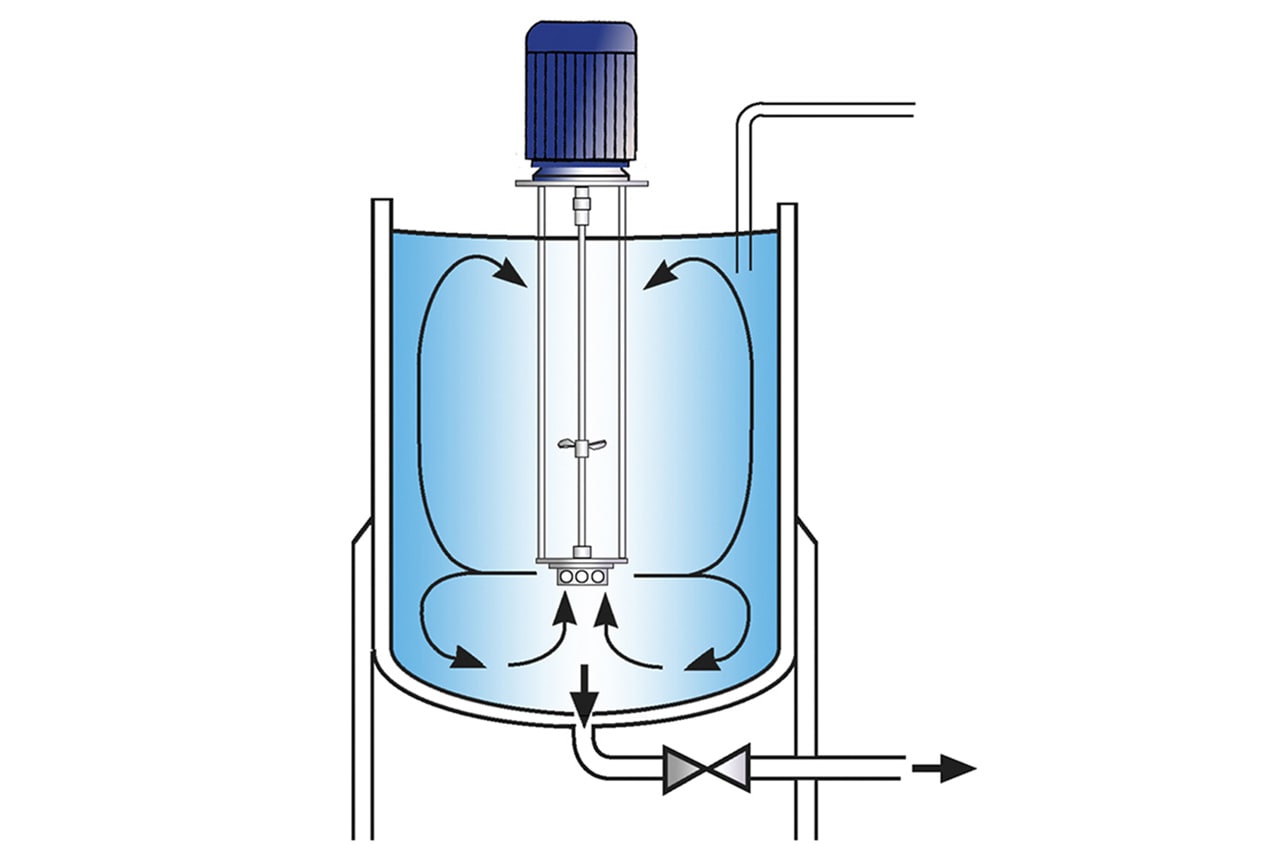

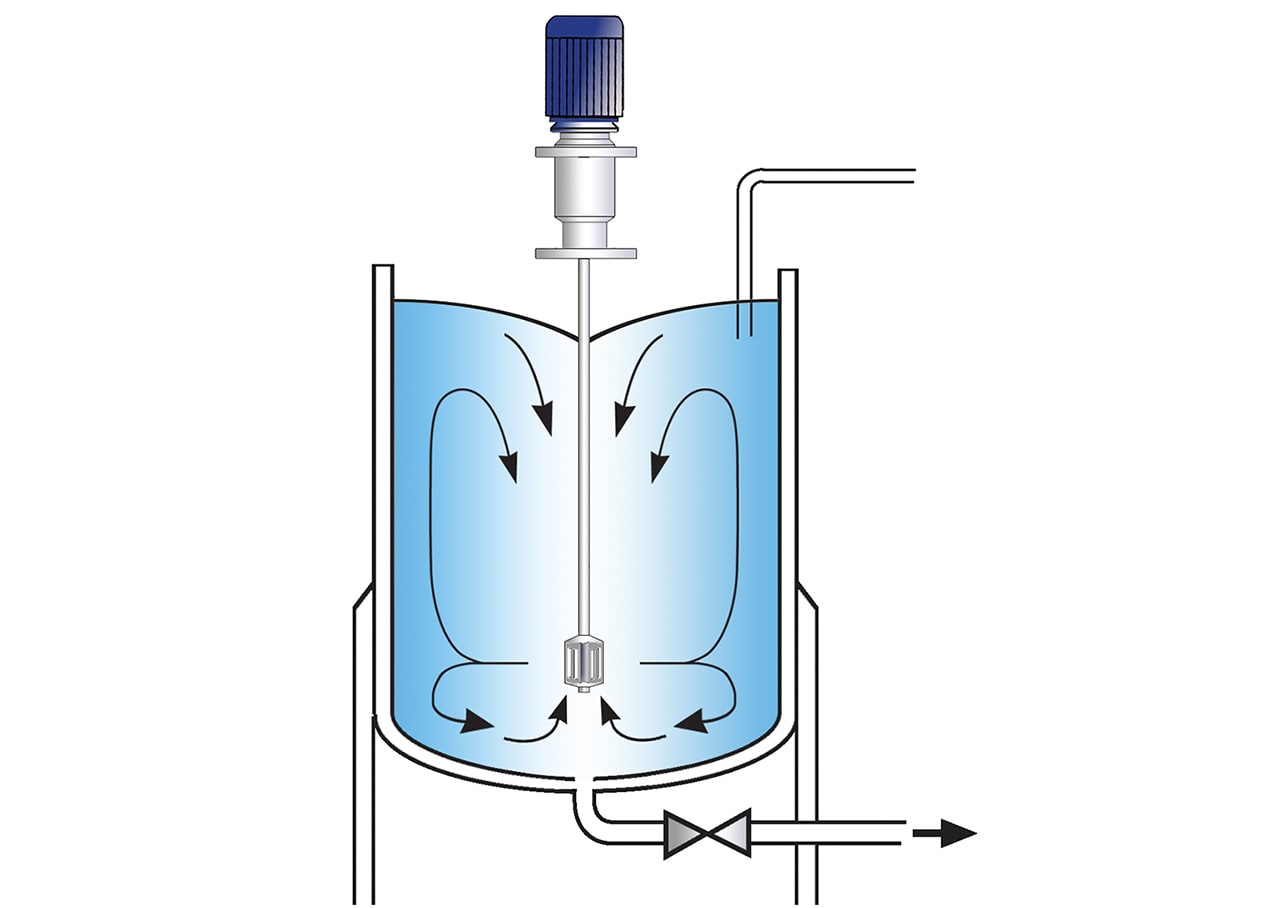

Le cuve est chargée avec le liquide de base. Le mélangeur est démarré et les granulés d’enrobage et les autres ingrédients sont ajoutés. La rotation à haute vitesse du rotor crée une puissante aspiration qui attire l’ingrédient d’enrobage sous forme de granulés ou poudres et le liquide dans la tête de travail. Ils sont rapidement mélangés et entraînés à la périphérie de la tête de travail par la force centrifuge.

Etape 2

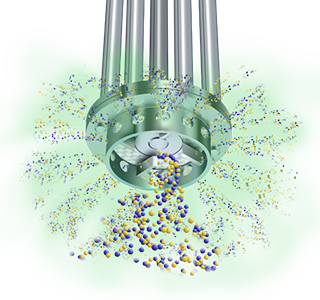

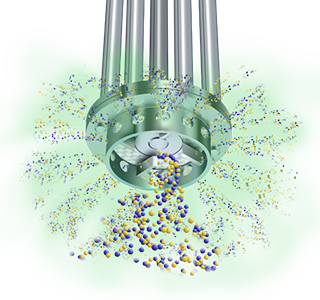

Les granulés sont soumis à une action de broyage dans l’entrefer du rotor et la paroi du stator. Les agglomérats sont décomposés et dispersés. Les matériaux sont ensuite expulsés à travers le stator dans le corps du mélange. De nouveaux ingrédients liquide et poudre sont aspirés dans la tête de travail.

Etape 3

Cela créé une recirculation du mélange dans la cuve assurant que l’ensemble des ingrédients passent à travers la tête de travail plusieurs centaines de fois, dissolvant rapidement les granulés dans le liquide et réduisant progressivement la taille des particules. Ceci est réalisé sans qu’il soit nécessaire d’augmenter les températures.

-

Etape 1

Etape 1

Le cuve est chargée avec le liquide de base. Le mélangeur est démarré et les granulés d’enrobage et les autres ingrédients sont ajoutés. La rotation à haute vitesse du rotor crée une puissante aspiration qui attire l’ingrédient d’enrobage sous forme de granulés ou poudres et le liquide dans la tête de travail. Ils sont rapidement mélangés et entraînés à la périphérie de la tête de travail par la force centrifuge.

-

Etape 2

Etape 2

Les granulés sont soumis à une action de broyage dans l’entrefer du rotor et la paroi du stator. Les agglomérats sont décomposés et dispersés. Les matériaux sont ensuite expulsés à travers le stator dans le corps du mélange. De nouveaux ingrédients liquide et poudre sont aspirés dans la tête de travail.

-

Etape 3

Etape 3

Cela créé une recirculation du mélange dans la cuve assurant que l’ensemble des ingrédients passent à travers la tête de travail plusieurs centaines de fois, dissolvant rapidement les granulés dans le liquide et réduisant progressivement la taille des particules. Ceci est réalisé sans qu’il soit nécessaire d’augmenter les températures.

Les Avantages

- Qualité et répétabilité constantes du produit.

- Mélange sans agglomérats.

- Temps de mélange rapide.

- Rendement maximum des matières premières car les épaississants sont entièrement hydratés et les autres ingrédients totalement dispersés.

La taille du lot, la formulation, le type d’ingrédients et la viscosité du produit fini déterminent quelle machine de la gamme Silverson convient le mieux aux exigences particulières du process:

Mélangeurs haut cisaillement à immersion

- Convient pour des lots allant jusqu’à 1000 litres

- Peut être utilisé sur des supports mobiles

- Unités étanches disponibles pour un fonctionnement sous pression/sous vide

- Petites unités disponibles pour la recherche et le développement et la production pilote

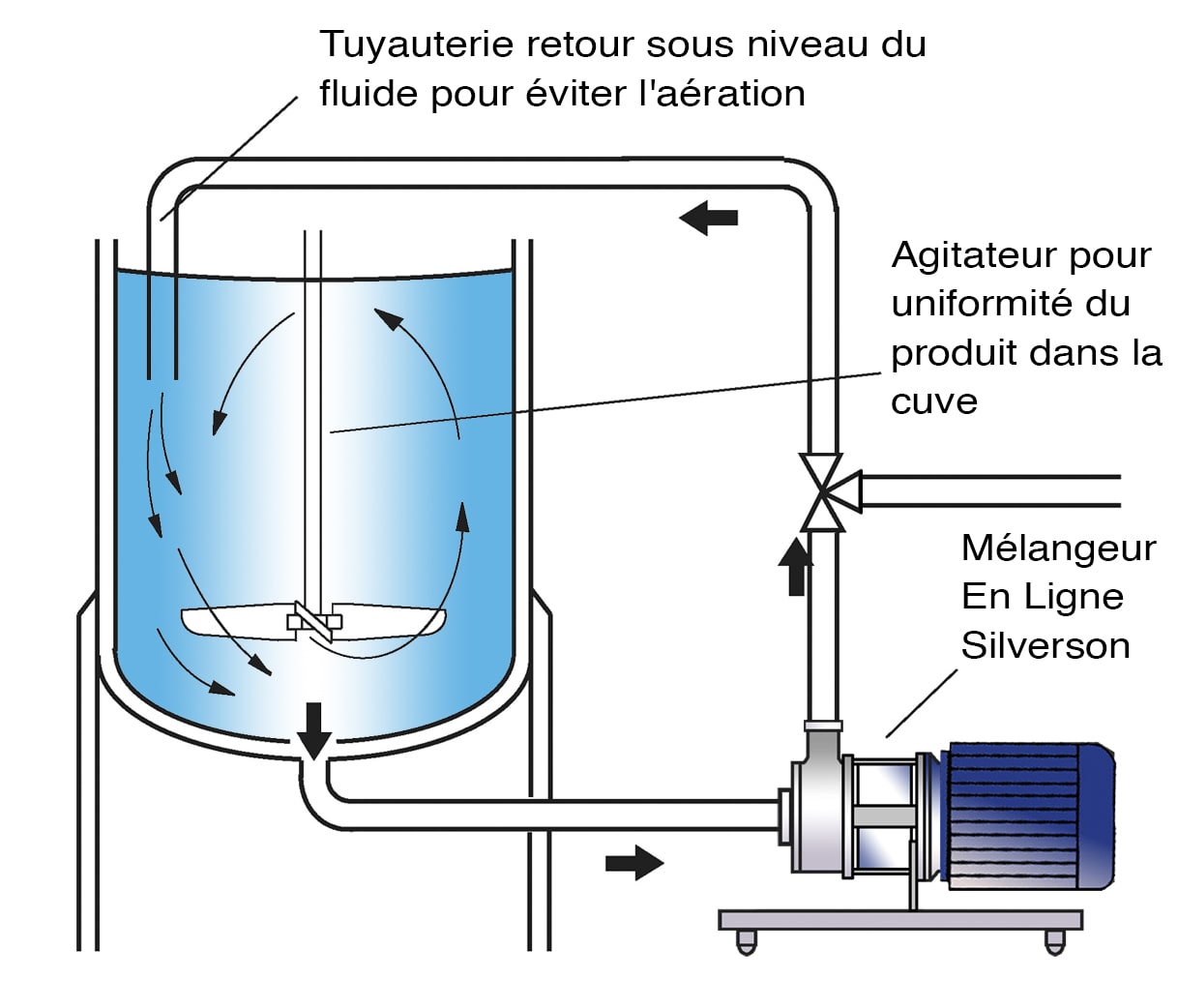

Mélangeurs haut cisaillement En Ligne

- Idéal pour les plus grandes capacités

- Sans aération

- Facilement adaptable à une installation existante

- Auto-pompant

- Peut être utilisé pour décharger une cuve

- Modèles ultra-hygiéniques disponibles

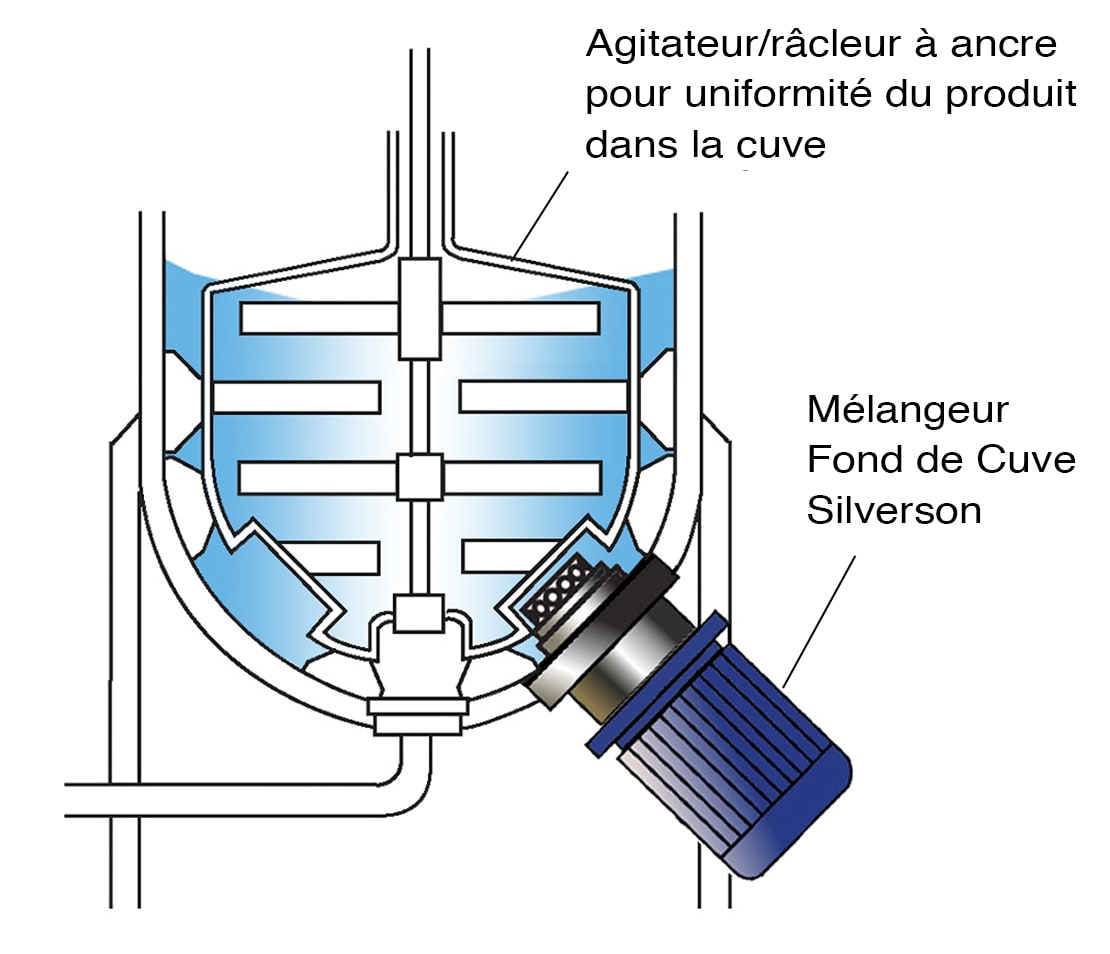

Mélangeurs haut cisaillement Fond de cuve

- Convient pour une utilisation sur des produits haute viscosité avec un agitateur/racleur d’ancrage

- Modèles Ultra Hygiéniques disponibles

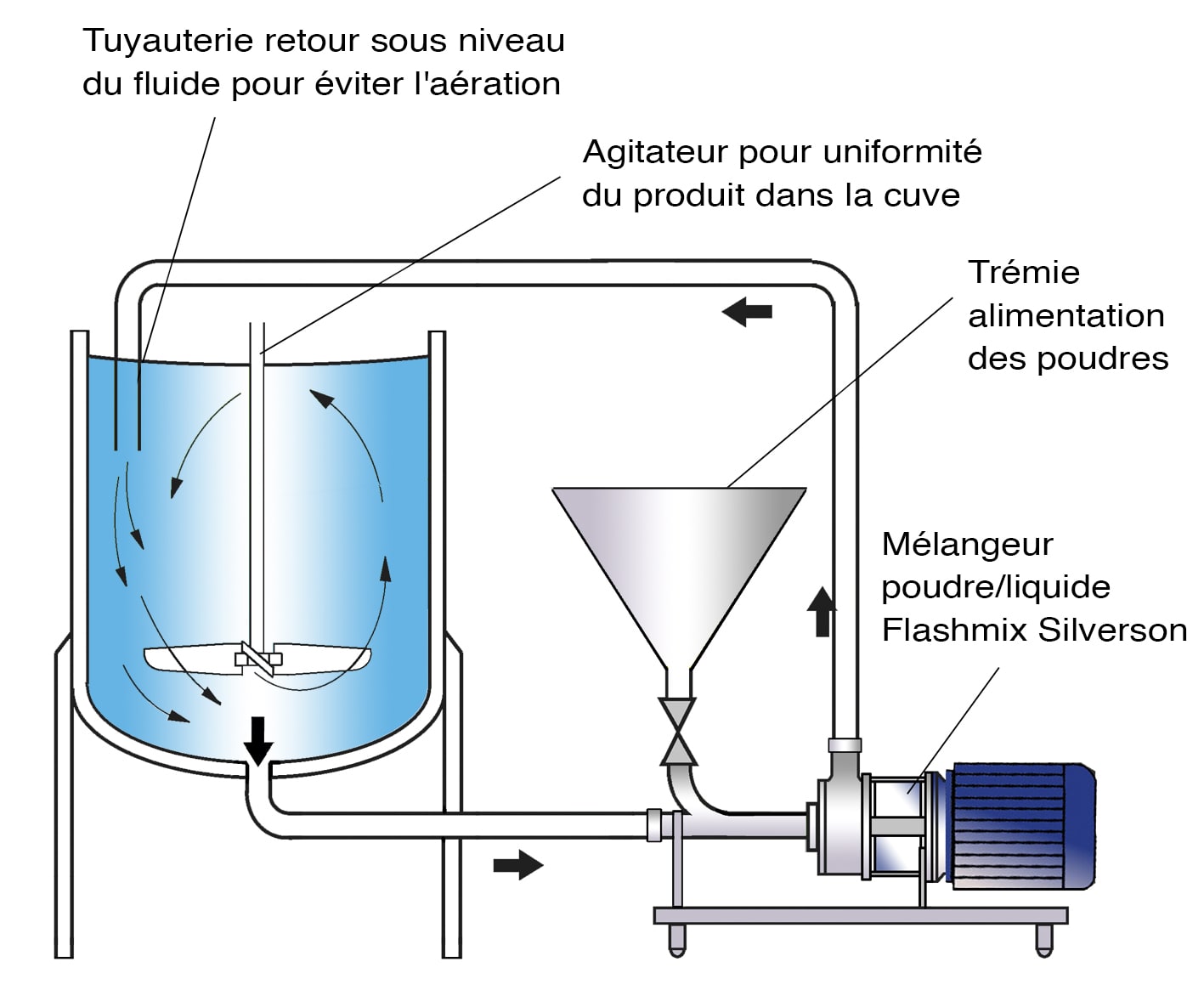

Le Flashmix Silverson

- Idéal pour les plus grandes capacités

- Capable d’incorporer rapidement de grands volumes de poudres

- Aération minimisée

- Exigences de nettoyage minimisées

- Adaptée aux mélanges haute viscosité

- Adaptée au fonctionnement à des températures plus élevées

- Action minimale requise de l’opérateur

Silverson Série U

- Excellent mouvement dans la cuve

- Capable d’incorporer rapidement de grands volumes de poudres

- Conception ultra-hygiénique NEP

- Idéal pour les mélanges à plus haute viscosité

- Peu d’entretien