Préparation de pâtes à frire et mélanges pour enrobages

Les mélanges à pâte sont largement utilisés comme enrobage pour les aliments frits et dans de nombreux autres produits, notamment les gâteaux, les beignets, les gaufres, les crêpes, les crêpes, etc. Lorsqu’ils sont utilisés comme enrobage, la pâte est généralement appliquée par trempage ou à l’aide d’une machine à enrober. D’autres méthodes d’application comprennent le dépôt ou la pulvérisation sur des tambours de cuisson continus ou des bandes de four.

Les formules varient du simple mélange farine/eau à des recettes plus complexes contenant des ingrédients avec d’autres farines à faible teneur en protéines telles que la farine de riz, l’huile, l’œuf entier ou en poudre, le lait, le lait en poudre, le lactosérum, les épices, les herbes, les émulsifiants, les édulcorants et d’autres arômes selon l’utilisation finale. Le rapport poudre/liquide peut atteindre 60/40.

Le Procédé

La préparation du mélange à pâte se fait par diverses méthodes, en fonction de facteurs tels que le volume de production et le type d’ingrédients. Généralement, les mélanges de pâte à frire sont préparés par lots et déchargés dans une cuve de stockage avant utilisation. Dans certains cas (par exemple, des produits spécialisés ou de petits volumes), les recettes pré-mélangées sont préparées ou achetées sous forme de poudre et simplement dispersées dans de l’eau pour créer le mélange à pâte. Les exigences types de process incluent:

- Le système de mélange poudre/liquide doit pouvoir incorporer rapidement de grandes quantités de poudres à des concentrations élevées - sans agglomérat et totalement hydratées.

- Les lots doivent être préparés rapidement à la commande - en particulier lorsque le mélange à pâte est utilisé dans une chaîne de production continue.

- L’équipement doit être facile à nettoyer.

Le Problème

Le procédé est sujet à un certain nombre de problèmes lors de l’utilisation d’agitateurs et de systèmes classiques de mélange poudre/liquide:

- Le rapport poudre/liquide élevé rend l’incorporation de la poudre difficile. Des temps de traitement longs peuvent être nécessaires pour réussir la dispersion et atteindre une consistance satisfaisante. Cela pourrait conduire à une sur-utilisation de certains composants.

- Certaines poudres peuvent avoir tendance à flotter à la surface ou, au contraire, à couler au fond de la cuve et à rester non dispersées. Le mélangeur doit permettre un mouvement efficace dans la cuve pour empêcher cela.

- Certaines poudres sont très cohésives et doivent être ajoutées à vitesse contrôlée pour réduire l’agglomération des particules.

- Les agglomérats ne peuvent pas être facilement décomposés par simple agitation. Cela peut entraîner de longs temps de mélange, des incohérences entre les lots, un rendement médiocre en matières premières et d’autres problèmes plus en aval sur la chaîne de production.*

- Les émulsifiants (le cas échéant) peuvent nécessiter un degré de cisaillement pour obtenir une fonctionnalité.

- Le nettoyage de l’équipement peut être difficile, en particulier pour les appareils plus complexes tels que les agitateurs/racleurs et les mélangeurs planétaires. Les matières partiellement hydratées peuvent s’accumuler sur la paroi de la cuve et les pièces en contact produit du mélangeur, ce qui pose des problèmes d’hygiène et de gaspillage de matière première.

*Voir le rapport d’application séparé: Désagglomération de mélanges de pâte

La Solution

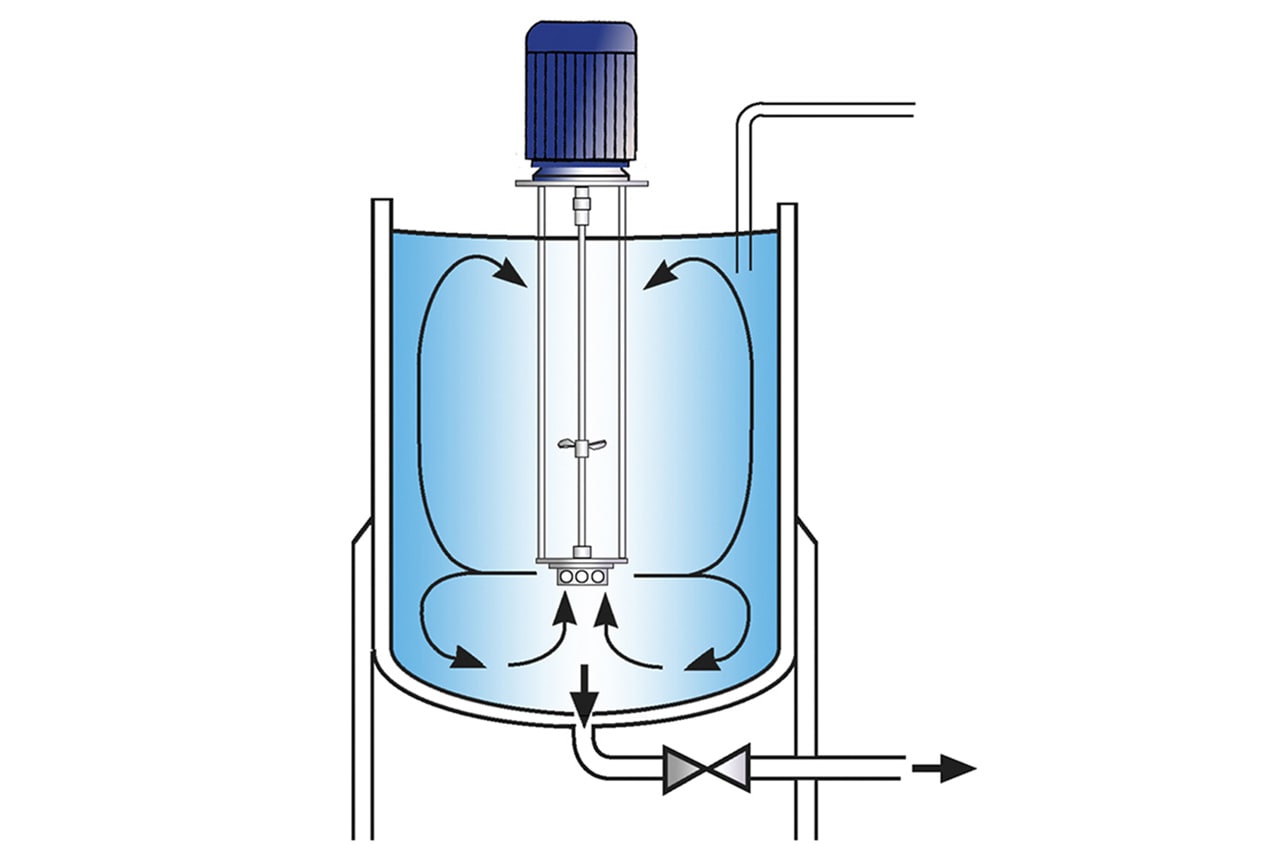

Ces problèmes peuvent être résolus en utilisant un Silverson Série U dans la cuve de traitement. Ceci fonctionne comme décrit ci-dessous. Silverson propose également des mélangeurs rotor/stator pour les opérations par lots et en ligne et des systèmes de mélange poudre/liquide Flashmix.

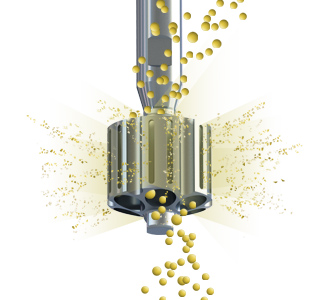

Etape 1

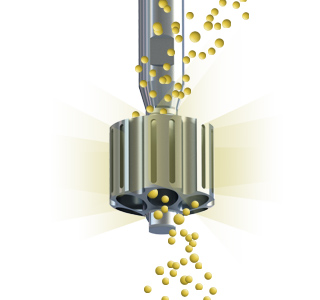

Lorsque le Série U tourne à grande vitesse, les rainures situées à l’extérieur de la tête de mélange dynamique projettent le liquide environnant vers l’extérieur avec une grande force, créant ainsi une zone de basse pression autour du bord de fuite de chaque rainure.

Etape 2

Ceci tire le produit de l’intérieur de la tête de mélange, à travers les fentes radiales vers l’extérieur, soumettant la matière à une action de cisaillement. Les rainures de la tête entraînent le produit vers l’extérieur dans le corps du mélange à haute vitesse.

Etape 3

Au fur et à mesure que la matière sort des fentes, du produit nouveau est aspiré à travers les trous situés en haut et en bas de la tête de mélange; cette matière est ensuite aspirée à travers les fentes et projetée dans le mélange. L’effet de pompage et l’action de cisaillement des fentes radiales assurent un mélange rapide et développent un modèle d’écoulement axial vigoureux dans toute la cuve.

-

Etape 1

Etape 1

Lorsque le Série U tourne à grande vitesse, les rainures situées à l’extérieur de la tête de mélange dynamique projettent le liquide environnant vers l’extérieur avec une grande force, créant ainsi une zone de basse pression autour du bord de fuite de chaque rainure.

-

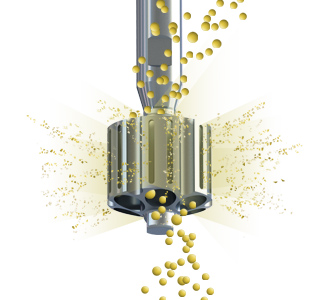

Etape 2

Etape 2

Ceci tire le produit de l’intérieur de la tête de mélange, à travers les fentes radiales vers l’extérieur, soumettant la matière à une action de cisaillement. Les rainures de la tête entraînent le produit vers l’extérieur dans le corps du mélange à haute vitesse.

-

Etape 3

Etape 3

Au fur et à mesure que la matière sort des fentes, du produit nouveau est aspiré à travers les trous situés en haut et en bas de la tête de mélange; cette matière est ensuite aspirée à travers les fentes et projetée dans le mélange. L’effet de pompage et l’action de cisaillement des fentes radiales assurent un mélange rapide et développent un modèle d’écoulement axial vigoureux dans toute la cuve.

Les Avantages

Le Série U offre de nombreux avantages par rapport aux mélangeurs classiques:

- Excellent mouvement dans la cuve sur toute la gamme de viscosité.

- L’action de mélange à haut cisaillement assure une incorporation rapide des poudres et un mélange sans agglomérat, même à des concentrations très élevées.

- Rendement maximisé des matières premières.

- Amélioration de l’uniformité de lot à lot.

- Le Série U est conçu pour le nettoyage en place (NEP) et constitue l’une des méthodes de mélange en cuve les plus hygiéniques actuellement disponibles.

Les modèles supplémentaires suivants peuvent être utilisés pour la préparation des mélanges à pâte:

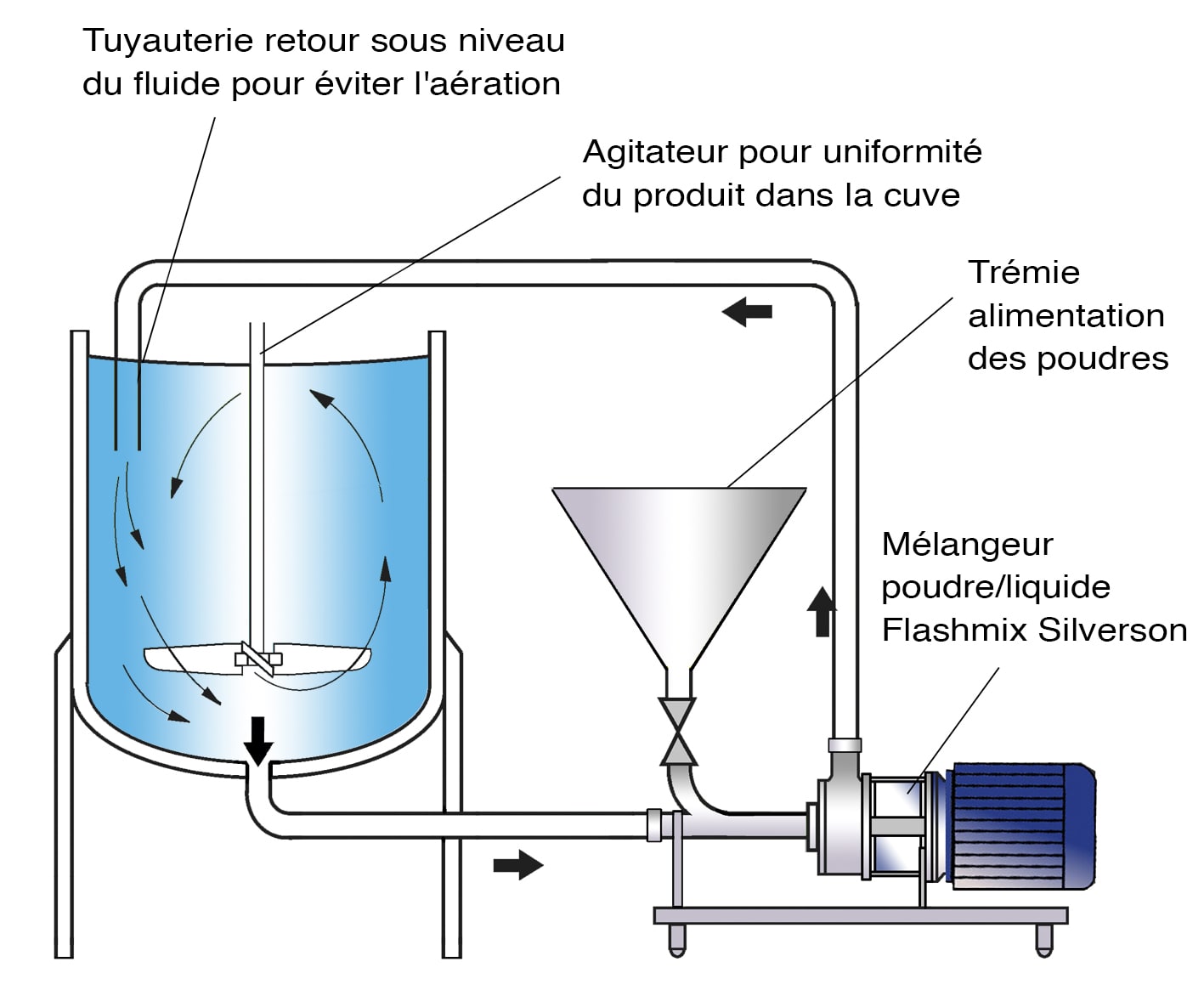

Le Flashmix Silverson

- Capable d’incorporer rapidement de grands volumes de poudres

- Mélange sans agglomérat

- Convient à la production en vrac

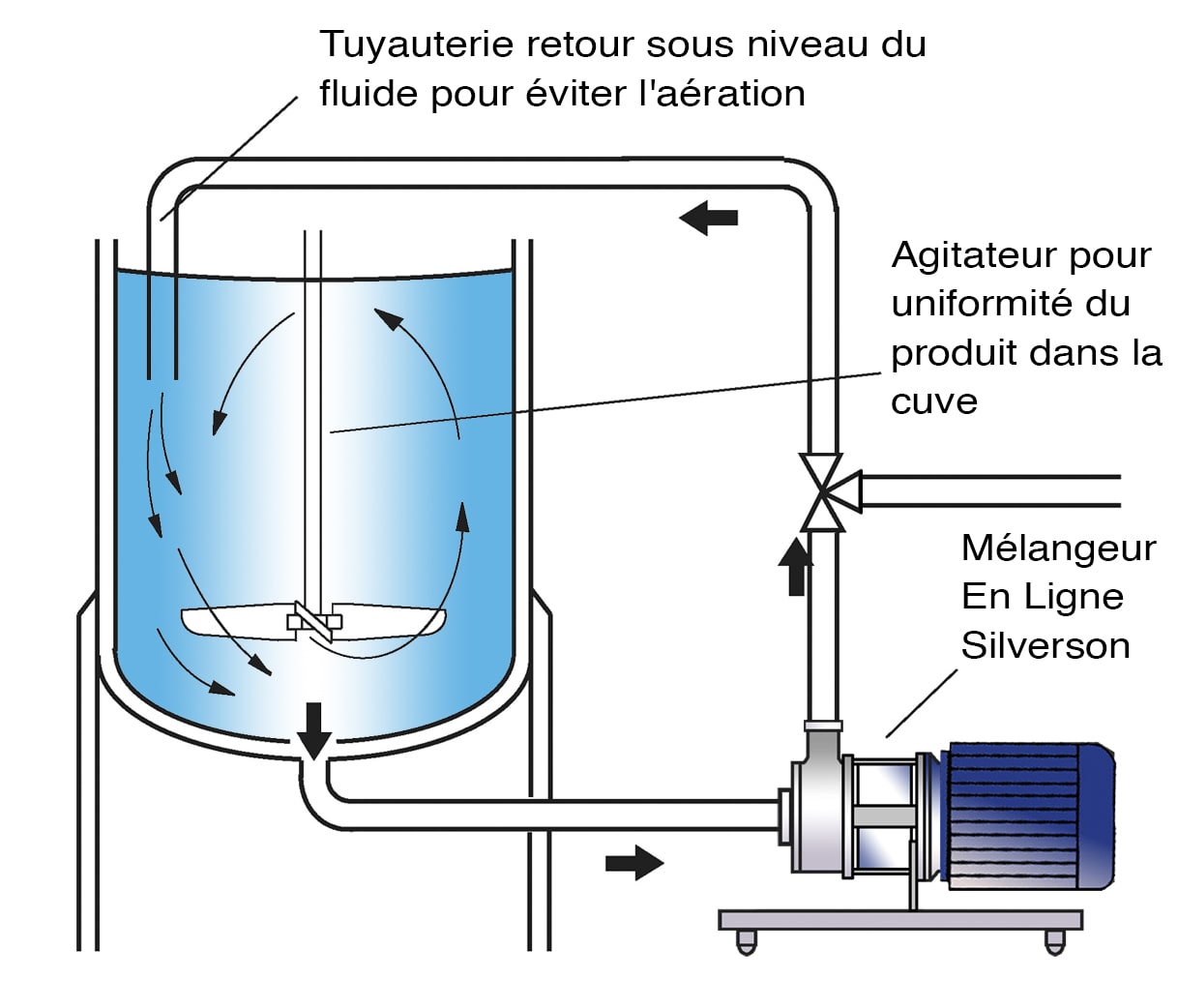

Mélangeurs haut cisaillement En Ligne

- Idéal pour les lots plus importants et le contenu en recirculation de la cuve de stockage*

- Facilité d’installation ultérieure dans les installations existantes

- Doit être utilisé conjointement avec un agitateur efficace dans la cuve, tel que le Série U, pour l’hydratation des poudres

- Sans aération

- Auto-pompage

- Peut être utilisé pour vider la cuve

- Modèles ultra hygiéniques disponibles

- Modèles haute viscosité disponibles

*Voir le rapport d’application séparé: Désagglomération de mélanges de pâte

En savoir plus sur ce mélangeurMélangeurs haut cisaillement à immersion

- Convient pour des lots allant jusqu’à 1000 litres

- Peut être utilisé sur des supports mobiles

- Peut être facilement déplacé d’une cuve à l’autre