Production de cires automobile

Les produits d’entretien automobile sont traditionnellement des émulsions à base de solvants, composées de distillats de pétrole, de cires et de tensioactifs, produites sous forme de pâte et de liquide.

Certaines formulations contiennent des agents de coupe tels que le dioxyde de silicium. Les émulsions à base d’eau «sans solvant» sont de plus en plus courantes en raison des progrès technologiques et de la législation sur la santé et la sécurité.

Le Procédé

Le procédé de fabrication varie en fonction de la formulation et des ingrédients utilisés et selon que le produit est une émulsion huile dans cire ou une émulsion cire dans huile. Le processus de fabrication type serait comme suit:

- La cire est chauffée jusqu’au point de fusion et complètement liquéfiée.

- Les tensioactifs et autres ingrédients sont dispersés dans le solvant.

- Les phases solvant et cire sont émulsionnées ensemble.

- Les matériaux abrasifs, s’ils sont utilisés, sont ajoutés en dernier afin de minimiser l’usure des pièces mécaniques.

- L’émulsion est refroidie et les petites particules de cire en suspension se solidifient pour former la texture finale désirée du produit.

Le Problème

En utilisant des mélangeurs et des agitateurs traditionnels, un certain nombre de problèmes peuvent être rencontrés pendant la production:

- Des temps de traitement longs sont nécessaires pour disperser complètement les ingrédients en poudre.

- Les agitateurs traditionnels ne peuvent pas décomposer les agglomérats facilement.

- La dispersion de matériaux abrasifs dans l’émulsion provoque une usure importante des pièces en contact produit.

- Une émulsion stable ne peut pas être réalisée lors d’une simple agitation, ce qui entraîne une texture imprévisible du produit fini et une qualité variable.

La Solution

Vous pouvez éliminer les étapes intermédiaires de la production, améliorer la qualité et la consistance du produit et réduire considérablement les temps de traitement en utilisant un mélangeur Silverson à haut cisaillement. Le fonctionnement est le suivant:

Etape 1

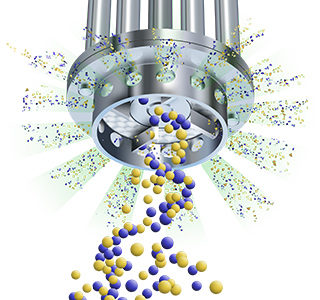

La cuve est chargée de solvant. Le mélangeur est démarré et les ingrédients solides/en poudre sont ensuite ajoutés. La puissante aspiration créée par la rotation à grande vitesse des pales du rotor entraîne les ingrédients liquides et solides dans la tête de travail où ils sont rapidement dispersés.

Etape 2

Une fois que les ingrédients en poudre ont été entièrement dispersés, la cire liquide fondue est ajoutée, aspirée dans la tête de travail et expulsée par le stator, réduisant progressivement la taille des particules. Une émulsion stable est rapidement obtenue.

Etape 3

Les matériaux abrasifs, s’ils sont utilisés, sont ajoutés en dernier lieu à l’émulsion. Lors d’un cycle de mélange court, les ingrédients passent plusieurs fois à travers la tête de travail et se dispersent rapidement. Cette efficacité accrue de la dispersion réduit le risque d’usure des pièces mécaniques.

-

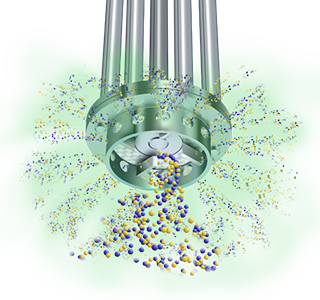

Etape 1

Etape 1

La cuve est chargée de solvant. Le mélangeur est démarré et les ingrédients solides/en poudre sont ensuite ajoutés. La puissante aspiration créée par la rotation à grande vitesse des pales du rotor entraîne les ingrédients liquides et solides dans la tête de travail où ils sont rapidement dispersés.

-

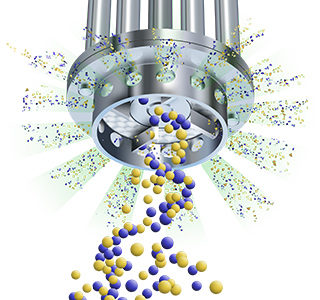

Etape 2

Etape 2

Une fois que les ingrédients en poudre ont été entièrement dispersés, la cire liquide fondue est ajoutée, aspirée dans la tête de travail et expulsée par le stator, réduisant progressivement la taille des particules. Une émulsion stable est rapidement obtenue.

-

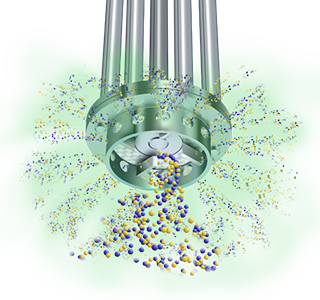

Etape 3

Etape 3

Les matériaux abrasifs, s’ils sont utilisés, sont ajoutés en dernier lieu à l’émulsion. Lors d’un cycle de mélange court, les ingrédients passent plusieurs fois à travers la tête de travail et se dispersent rapidement. Cette efficacité accrue de la dispersion réduit le risque d’usure des pièces mécaniques.

Les Avantages

- Emulsion stable.

- Une dispersion fine améliore la qualité et la stabilité du produit.

- Mélange sans agglomérat.

- Qualité et répétabilité constantes du produit.

- Des temps de traitement plus courts réduisent l’usure des pièces mécaniques.

- Rotors et arbres endurcis sont disponibles en option pour le traitement des matériaux abrasifs.

La taille du lot, la formulation et la viscosité du produit fini déterminent quelle machine de la gamme de produits Silverson convient le mieux aux exigences particulières du traitement.

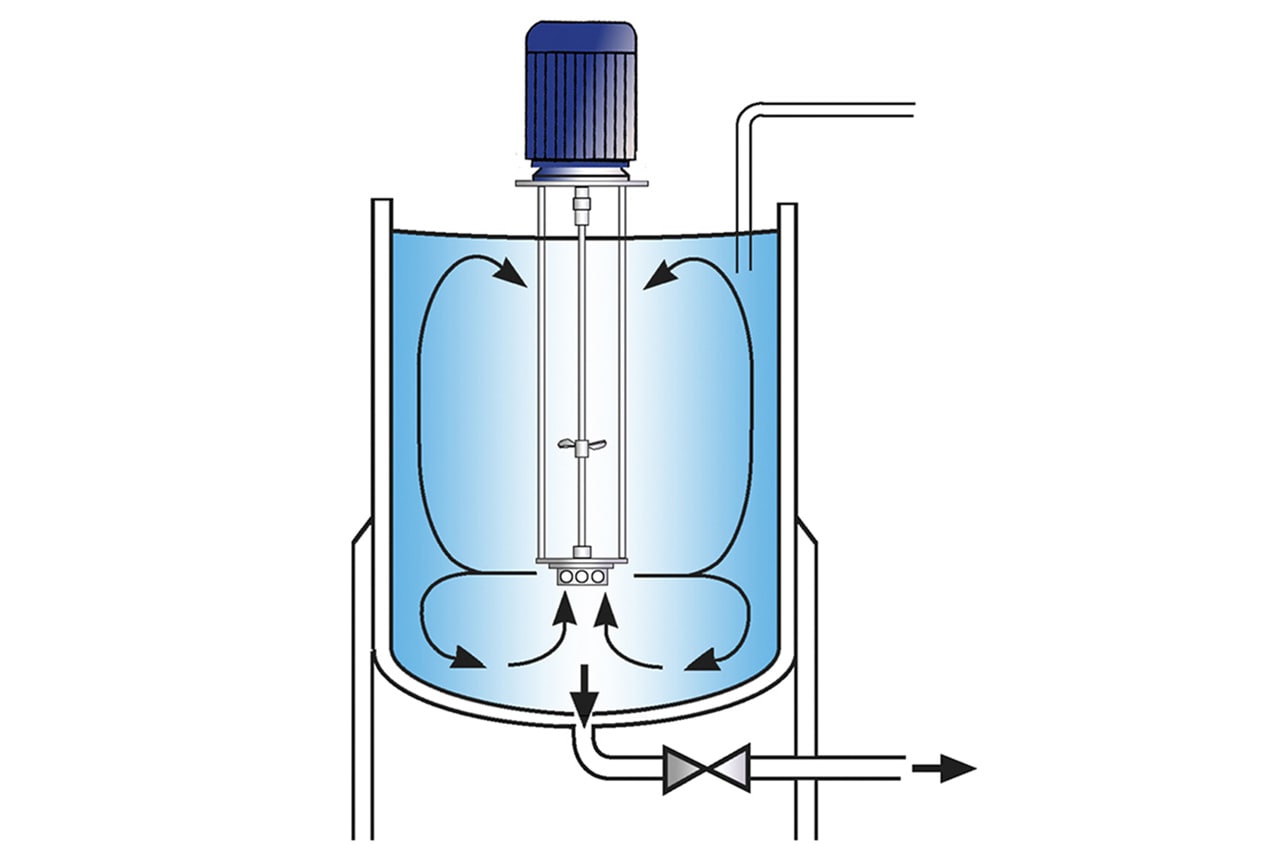

Mélangeurs haut cisaillement à immersion

- Convient pour des lots allant jusqu’à 1000 litres

- Peut être utilisé sur des supports mobiles

- Unités étanches disponibles

Mélangeurs à immersion Abramix RBX

- Conçu pour travailler avec des agents abrasifs et de coupe tels que le dioxyde de silicium

- Aucun roulement ni palier immergé

- Pales de rotor endurcies, arbre pour travail intensif

- Maintenance minimale

- Ces unités offrent tous les avantages des mélangeurs Silverson à immersion standard

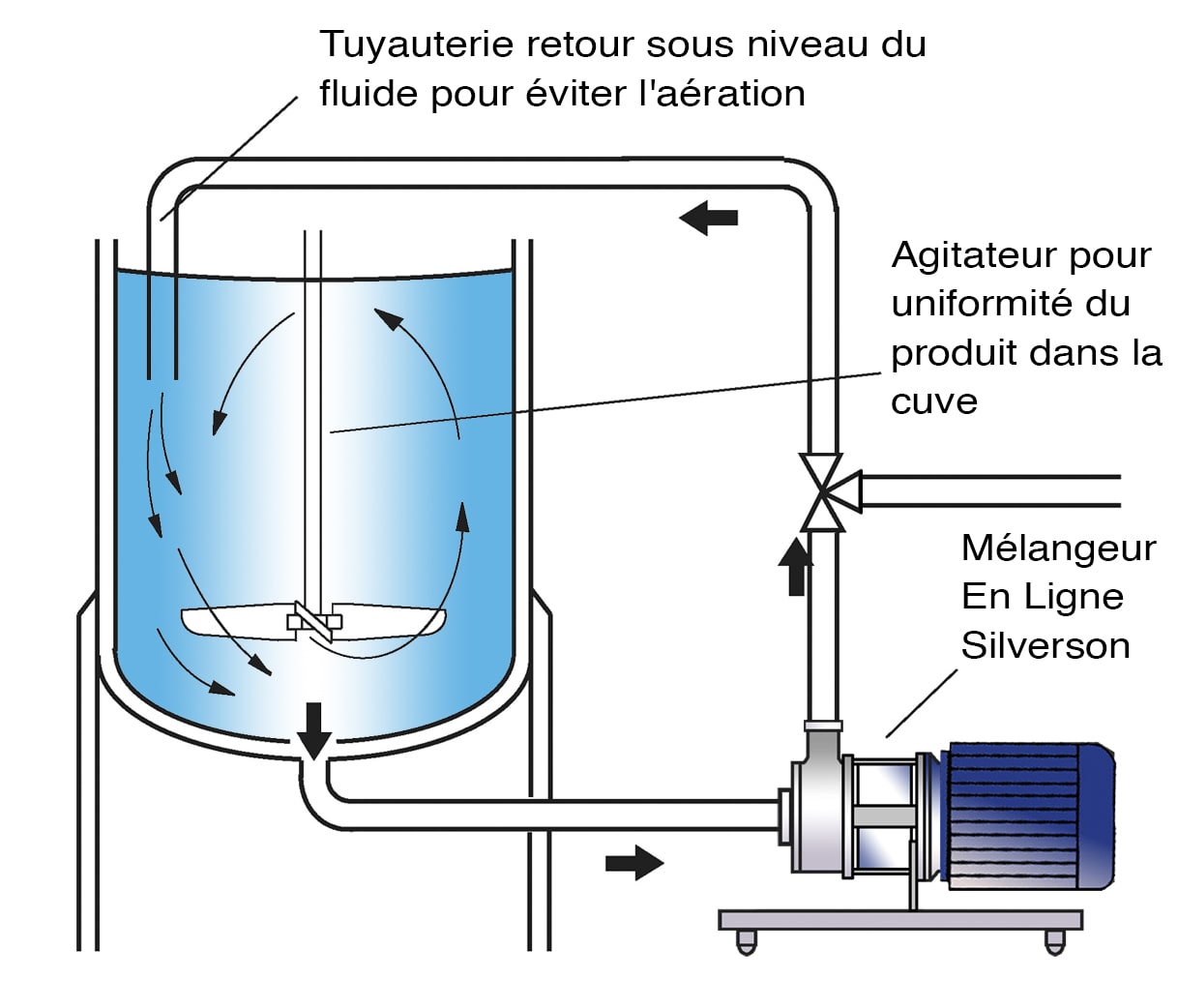

Mélangeurs haut cisaillement En Ligne

- Idéal pour les grandes quantités

- Sans aération

- Facilement adaptable à une installation existante

- Auto-pompant

- Peut être utilisé pour décharger une cuve

- Modèles à haute viscosité disponibles

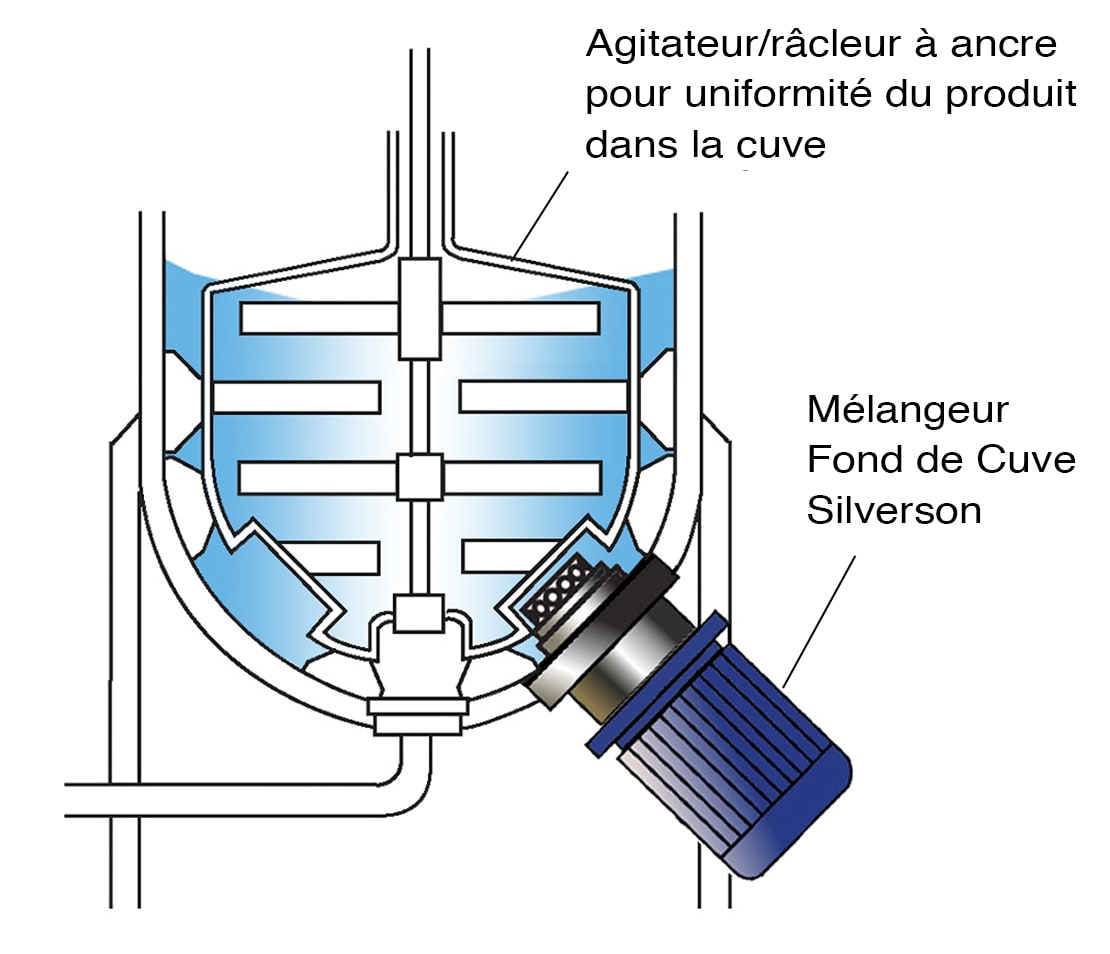

Mélangeurs haut cisaillement Fond de cuve

- Normalement utilisé avec un agitateur/racleur à ancre

- Convient aux produits dont la viscosité augmente ou qui se solidifient lors du refroidissement