Production de crèmes et pommades pharmaceutiques

Les préparations pharmaceutiques pour le traitement d’affections telles que les éruptions cutanées, les irritations de la peau, les piqûres, les infections fongiques, etc. sont normalement fournies sous forme de crème ou de pommade, car elles fournissent un moyen efficace d’acheminer le principe actif directement sur la zone requise. Ces produits peuvent être soit une émulsion eau dans huile (E/H) ou huile dans eau (H/E), sous forme de cires, émollients et lubrifiants dispersés dans une phase huileuse, et une phase aqueuse contenant des agents émulsifiants, des stabilisants et des épaississants, des conservateurs, et dans certains cas, des colorants. Les principes actifs sont dispersés dans l’une ou l’autre phase ou ajoutés lorsque l’émulsion est formée et laissée refroidie.

Le Procédé

Les ingrédients, la formulation et la viscosité du produit diffèrent considérablement. Cependant, un procédé de fabrication typique se décompose en quatre opérations distinctes:

- Préparation de la phase huileuse. Les ingrédients en flocons/en poudre, parfois mélangés à sec au préalable, sont dispersés dans de l’huile minérale ou de l’huile silicone. Le chauffage peut être nécessaire pour faire fondre certains ingrédients.

- Hydratation des ingrédients de la phase aqueuse. Les émulsifiants, les épaississants et les stabilisants sont dispersés dans de l’eau dans une cuve séparée. Le chauffage peut être nécessaire pour accélérer l’hydratation.

- Former l’émulsion. Les deux phases sont mélangées lors d’une agitation vigoureuse pour former l’émulsion.

- Dispersion du principe actif. Le principe actif ne représente souvent qu’une faible proportion de la formulation; qui doit être efficacement dispersé pour maximiser le rendement et l’efficacité du produit.

Le Problème

En utilisant des agitateurs traditionnels, un certain nombre de problèmes peuvent être rencontrés:

- Lorsqu’ils sont ajoutés à l’eau, les ingrédients épaississants, stabilisants et émulsionants peuvent former des agglomérats que les agitateurs ne peuvent pas décomposer.

- De même, les ingrédients en phase huileuse peuvent former des grumeaux nécessitant un cisaillement pour être dispersés.

- Les ingrédients doivent être complètement hydratés pour obtenir la viscosité requise et développer le rendement.

- Des matériaux partiellement hydratés peuvent s’accumuler sur la paroi de la cuve, les déflecteurs et certaines pièces de l’agitateur.

- Les agitateurs ne peuvent pas réduire suffisamment la taille des gouttelettes pour former une émulsion stable.

- Les principes actifs peuvent être sensibles à la température. Le refroidissement du produit avant l’ajout du principe actif augmente encore le temps de traitement.

- Une mauvaise dispersion du principe actif nuit à l’efficacité du produit.

- De longs temps de mélange et du matériel supplémentaire peuvent être nécessaires pour obtenir un produit fini homogène et stable.

La Solution

Un mélangeur Silverson peut rapidement disperser les solides dans les liquides, hydrater les agents épaississants et les stabilisants, éliminer les agglomérats et réduire finement la taille des particules et des globules pour former des émulsions et des suspensions stables. Les temps de mélange sont considérablement réduits, tandis que l’uniformité et la consistance du produit sont grandement améliorées. Ceci est obtenu comme suit:

Etape 1

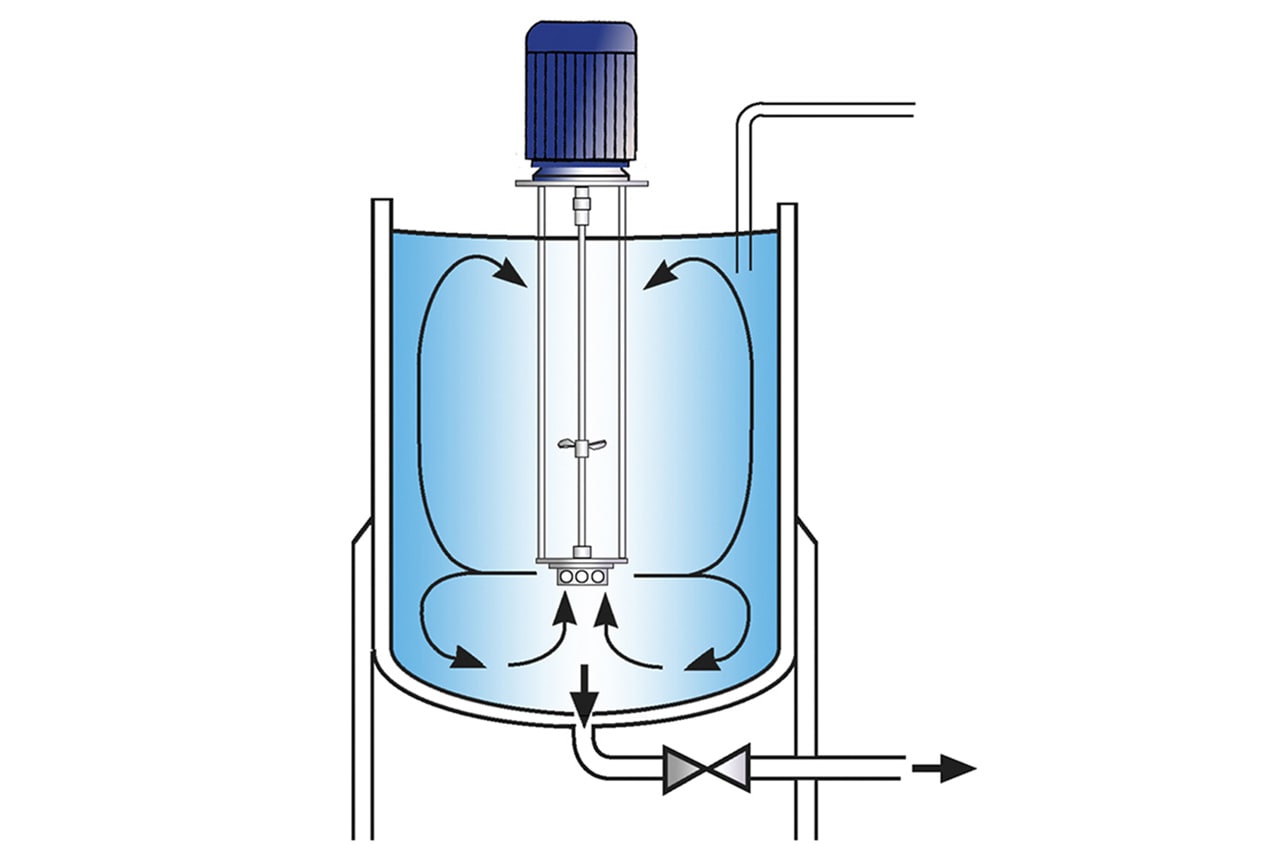

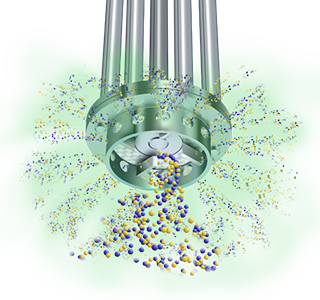

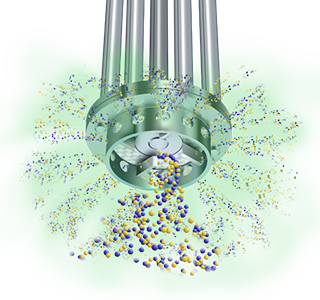

La rotation à grande vitesse du rotor dans la tête de travail crée une puissante aspiration qui attire les ingrédients liquides et solides de la base de la cuve vers le haut à travers la tête de travail.

Etape 2

La force centrifuge entraîne les matériaux à la périphérie de la tête de travail, où les agglomérats sont éliminés dans l’entrefer étroit entre les pales du rotor et la paroi interne du stator. Le produit est ensuite expulsé à travers le stator et recircule dans le corps du mélange. En même temps, de nouveaux matériaux sont aspirés dans la tête de travail.

Etape 3

L’entrée et l’expulsion des ingrédients à travers la tête de travail établit une recirculation dans la cuve. Tous les ingrédients passent à travers la tête de travail plusieurs fois au cours d’un cycle de mélange court, ce qui réduit progressivement la taille des particules et garantit l’obtention d’un produit fini sans agglomérat, stable et homogène.

-

Etape 1

Etape 1

La rotation à grande vitesse du rotor dans la tête de travail crée une puissante aspiration qui attire les ingrédients liquides et solides de la base de la cuve vers le haut à travers la tête de travail.

-

Etape 2

Etape 2

La force centrifuge entraîne les matériaux à la périphérie de la tête de travail, où les agglomérats sont éliminés dans l’entrefer étroit entre les pales du rotor et la paroi interne du stator. Le produit est ensuite expulsé à travers le stator et recircule dans le corps du mélange. En même temps, de nouveaux matériaux sont aspirés dans la tête de travail.

-

Etape 3

Etape 3

L’entrée et l’expulsion des ingrédients à travers la tête de travail établit une recirculation dans la cuve. Tous les ingrédients passent à travers la tête de travail plusieurs fois au cours d’un cycle de mélange court, ce qui réduit progressivement la taille des particules et garantit l’obtention d’un produit fini sans agglomérat, stable et homogène.

Les Avantages

- Emulsion stable.

- Mélange sans agglomérat.

- Temps de mélange considérablement réduit.

- Rendement maximum des matières premières car les épaississants sont entièrement hydratés et les autres ingrédients totalement dispersés.

- Les déflecteurs dans la cuve ne sont pas nécessaires, améliorant ainsi l’hygiène de la cuve.

- Le pré-mélange des ingrédients en poudre peut être éliminé.

- La phase aqueuse peut être réalisée à température ambiante, réduisant les coûts de chauffage. Cela accélère également le refroidissement du mélange, réduisant ainsi le temps et les coûts de traitement.

- Qualité et répétabilité constantes du produit.

La taille du lot, la formulation, le type d’ingrédients et la viscosité du produit fini déterminent quelle machine de la gamme Silverson convient le mieux aux exigences particulières du process:

Mélangeurs haut cisaillement à immersion

- Convient pour des lots allant jusqu’à 1000 litres

- Peut être utilisé sur des supports mobiles

- Unités étanches disponibles pour un fonctionnement sous pression/sous vide

- Petites unités disponibles pour la recherche et le développement et la production pilote

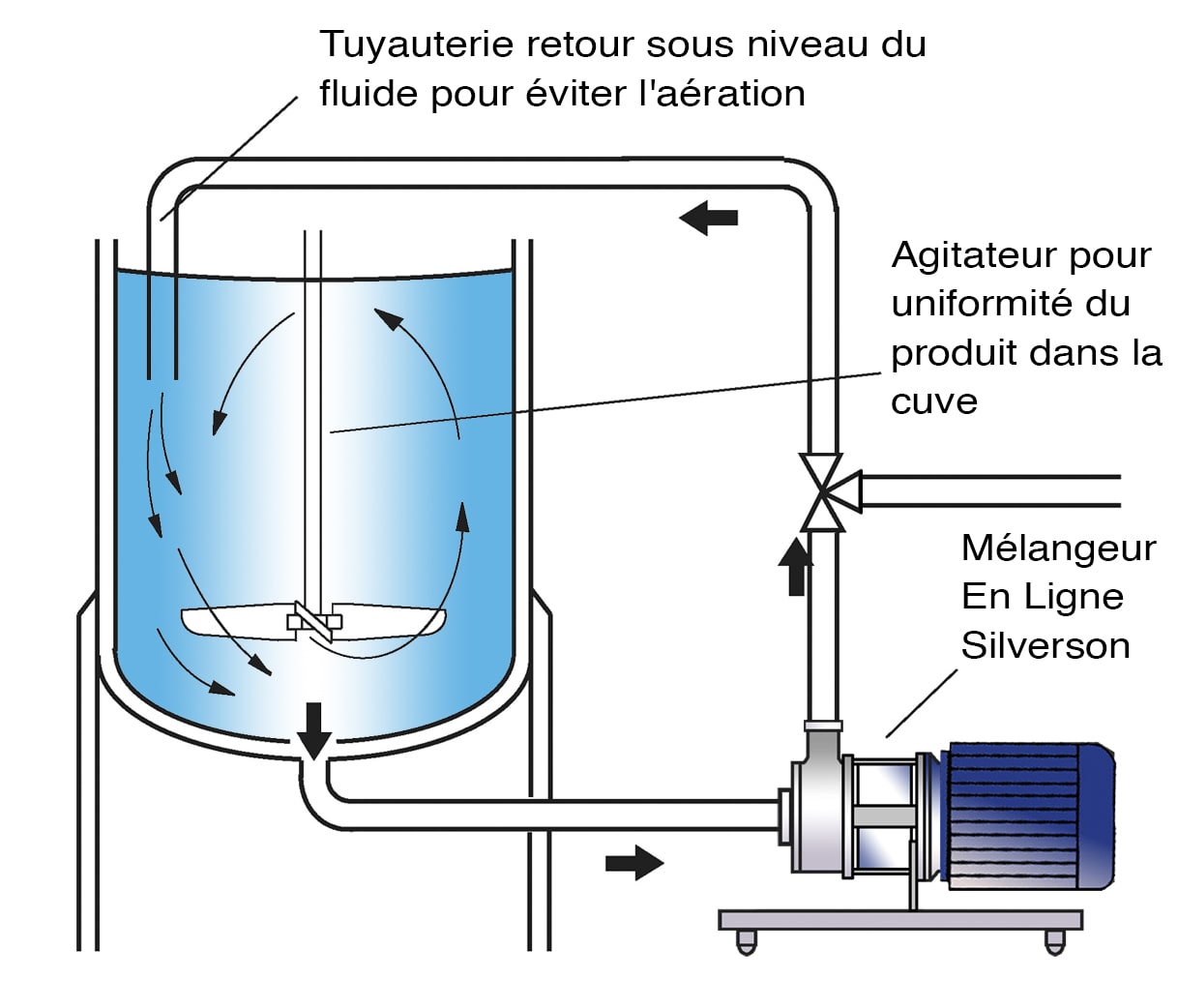

Mélangeurs haut cisaillement En Ligne

- Idéal pour les lots plus importants

- Sans aération

- Facilement adapté à une installation existante

- Auto-pompant

- Peut être utilisé pour vider la cuve

- Modèles ultra-hygiéniques disponibles

- Mélangeurs disponibles adaptés aux produits à forte viscosité

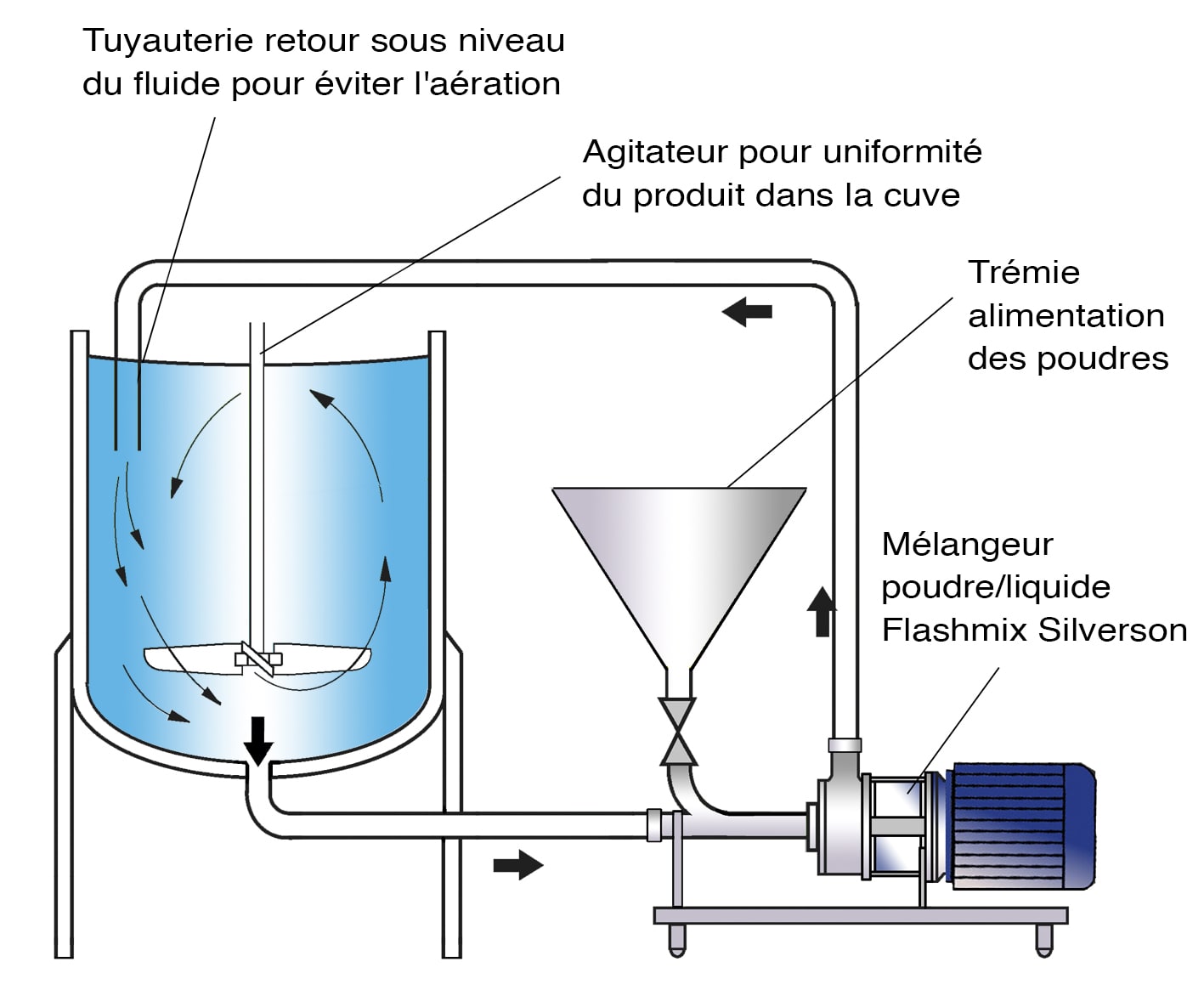

Le Flashmix Silverson

- Idéal pour lots plus importants ou répétition de lots plus réduits

- Capable d’intégrer rapidement de grands volumes de poudres

- Aération minimisée

- Exigences de nettoyage minimisées

- Adaptée aux mélanges de forte viscosité

- Adaptée à un fonctionnement à des températures plus élevées

- Action minimale requise de l’opérateur

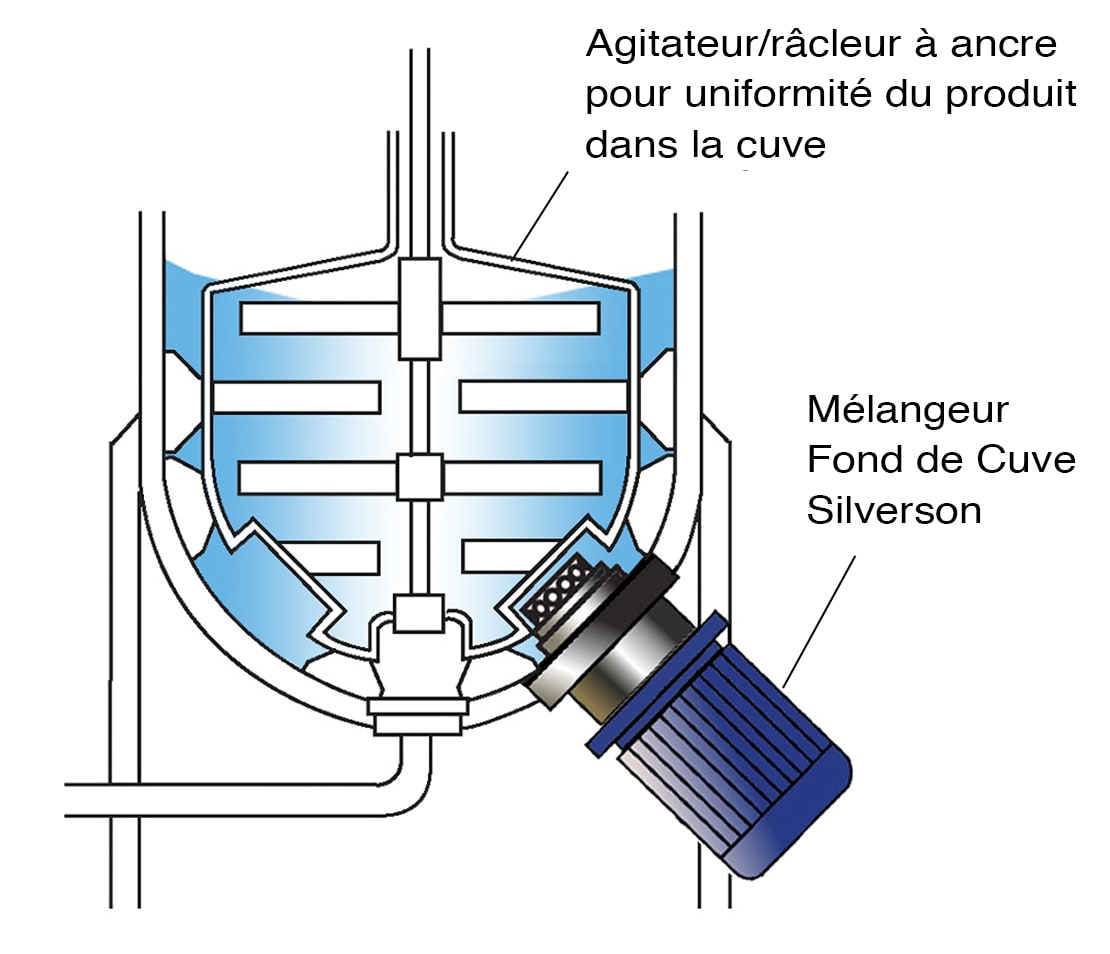

Mélangeurs haut cisaillement Fond de cuve

- Convient pour une utilisation sur des produits de haute viscosité conjointement avec un agitateur/râcleur à ancre

- Modèles Ultra Hygiénique disponibles