Raffinage des huiles végétales pour biocarburants

L’utilisation d’huiles végétales telles que l’huile de palme, de colza, de soja, de tournesol, etc., connaît une croissance considérable, en remplacement des diesels à base de pétrole. Il existe actuellement deux options pour cela; Huile Végétale Carburant (SVO) et biodiesel.

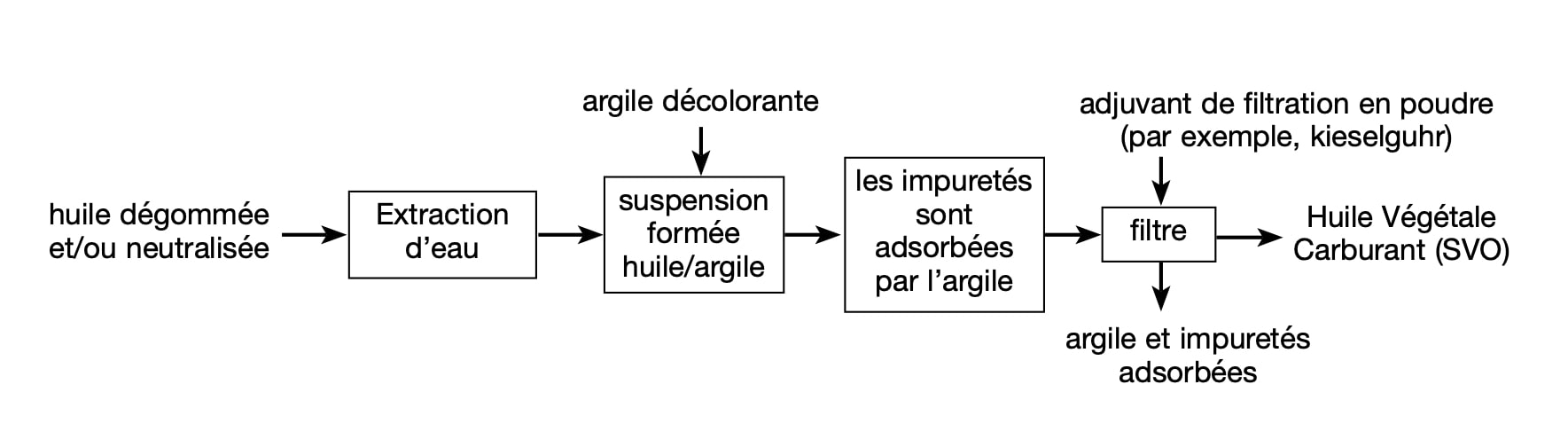

Dans les deux cas, le pétrole non traité ou «brut» doit être raffiné avant utilisation, en une série d’étapes; Dégommage, neutralisation et décoloration. Le SVO résultant peut être utilisé dans les moteurs diesel, mais il doit d’abord être chauffé à environ 65 ° C (150 ° F) pour réduire la viscosité. Des cuves de carburant et / ou des systèmes de préchauffage séparés sont utilisés à cette fin.

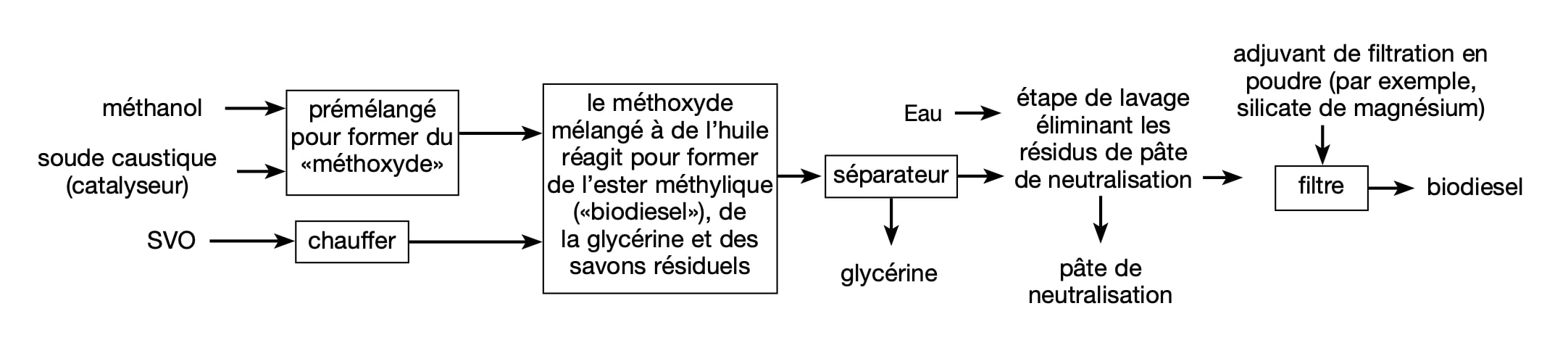

Le biodiesel offre l’avantage de pouvoir remplacer directement le diesel ordinaire. Il est produit en soumettant le SVO à un processus de raffinage supplémentaire appelé transestérification. Les propriétés du biodiesel sont couvertes par la législation comme la norme européenne EN14214 et les normes américaines ASTM.

Le Procédé

Il y a donc 4 procédés effectués sur l’huile utilisée pour cette application. Bien qu’il existe des variantes et que certains procédés combinent ou suppriment certaines étapes (par exemple, la décoloration), ils peuvent être résumés comme suit:

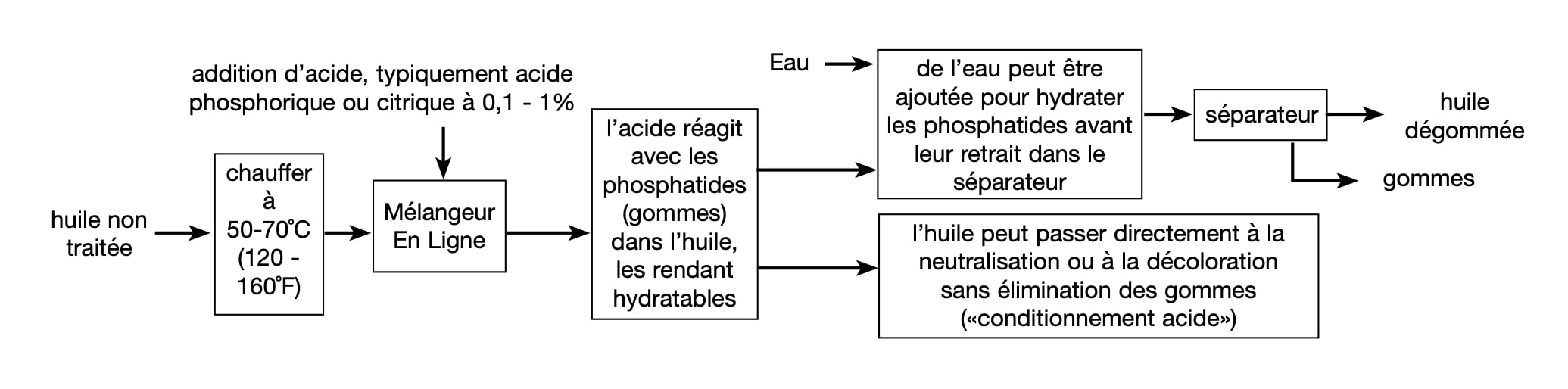

Dégommage

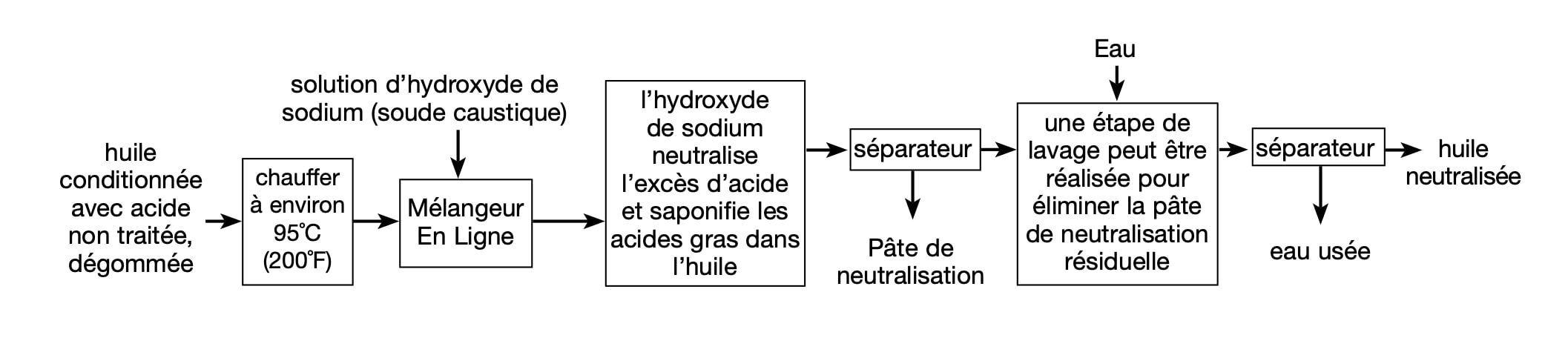

Neutralisation

Décoloration

Transestérification

Le Problème

L’adjonction de réactifs est généralement effectué à l’aide de mélangeurs statiques à faible cisaillement ou d’agitateurs en ligne dans un fonctionnement continu à haut volume. Le procédé de transestérification varie davantage en volume et le prémélange de méthanol peut être préparé dans une cuve séparée avant d’être ajouté à l’huile dans une «cuve réacteur». De nouveau, une agitation traditionnelle est normalement pratiquée. Ces processus sont sujets à un certain nombre de problèmes:

- Les solutions d’acide et d’hydroxyde de sodium ne représentent qu’une petite fraction du produit total et doivent être réduites à la taille de gouttelette la plus réduite possible pour assurer un contact intime avec l’huile. Les dispositifs à faible cisaillement avec un temps d’arrêt relativement court ne peuvent pas facilement y parvenir.

- Lorsqu’une émulsion est formée, elle doit être facilement cassée pendant la séparation.

- Avec les additions d’argile et d’auxiliaires de filtration, l’agitation traditionnelle ne peut pas produire rapidement une suspension homogène et sans agglomérat.

- Une mauvaise dispersion des réactifs réduit l’efficacité du process, entraînant une augmentation de la consommation de produits chimiques et des déchets.

La Solution

Un mélangeur Silverson à haut cisaillement peut résoudre ces problèmes et améliorer considérablement le procédé. Ceci est obtenu par l’action de mélange/cisaillement en 3 étapes de la tête de travail rotor/stator comme suit:

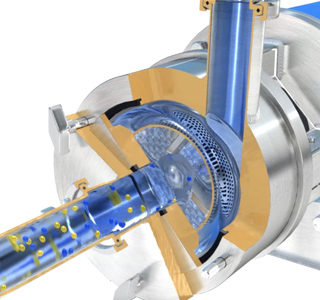

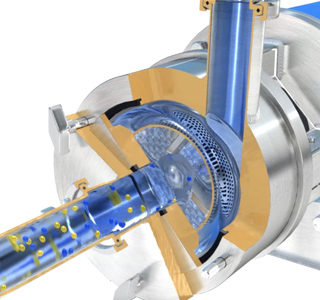

Etape 1

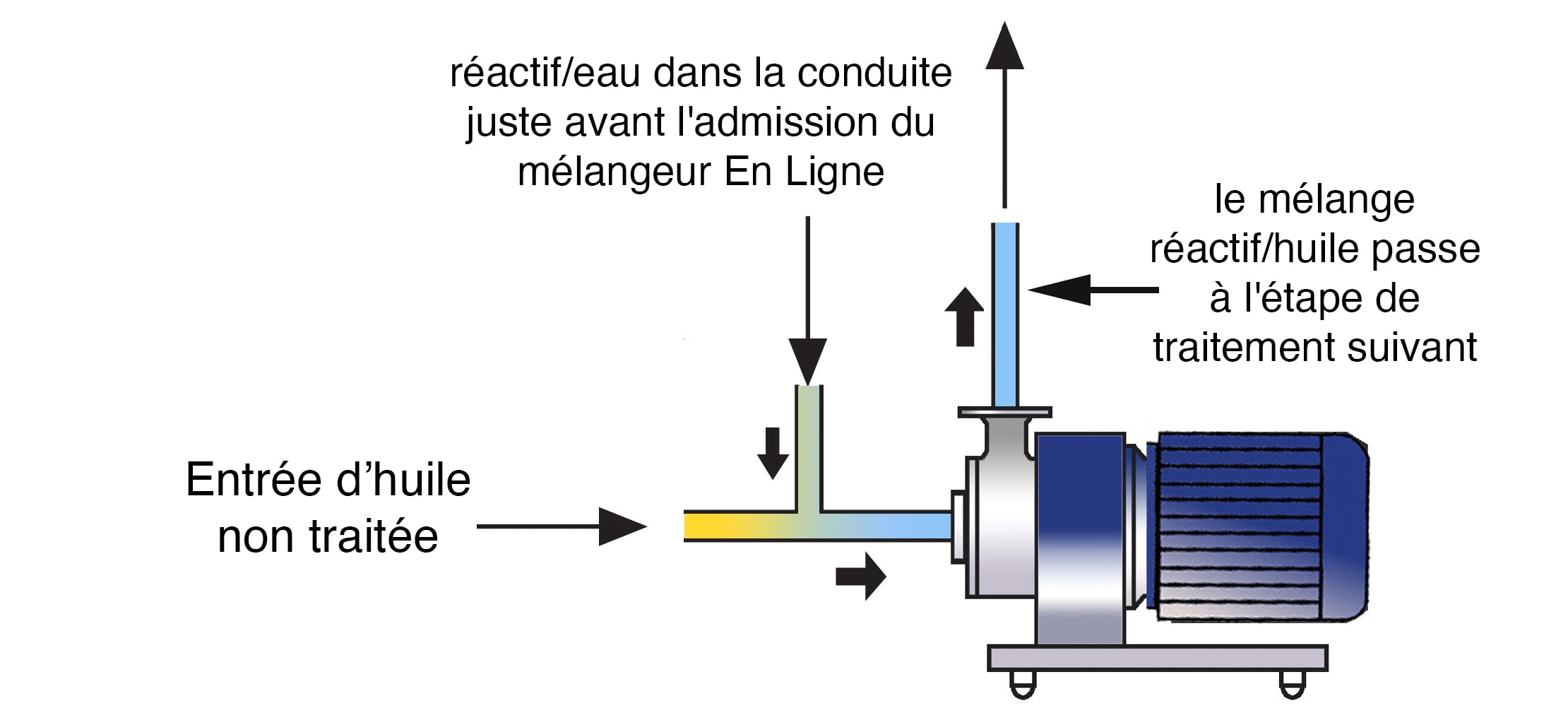

Le réactif est introduit dans l’huile juste avant l’entrée du mélangeur Silverson. Les ingrédients sont aspirés dans la tête de travail rotor/stator et mélangés vigoureusement.

Etape 2

La force centrifuge entraîne les ingrédients à la périphérie de la tête de travail où ils sont réduits à une fine taille de gouttelettes/particules dans l’entrefer des pales du rotor et la paroi interne du stator.

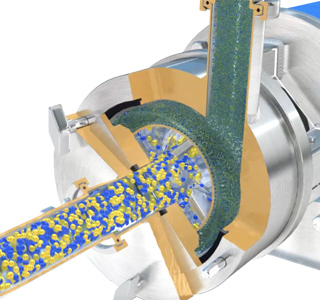

Etape 3

Il en résulte une réduction supplémentaire de la taille des particules lorsque le mélange est expulsé à travers le stator, ce qui augmente la surface du réactif exposée à l’huile. Cela accélère la réaction et maximise le rendement.

-

Etape 1

Etape 1

Le réactif est introduit dans l’huile juste avant l’entrée du mélangeur Silverson. Les ingrédients sont aspirés dans la tête de travail rotor/stator et mélangés vigoureusement.

-

Etape 2

Etape 2

La force centrifuge entraîne les ingrédients à la périphérie de la tête de travail où ils sont réduits à une fine taille de gouttelettes/particules dans l’entrefer des pales du rotor et la paroi interne du stator.

-

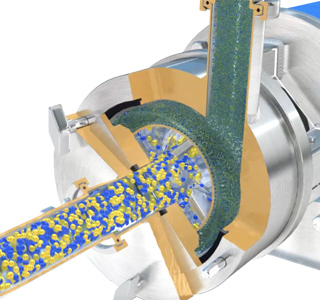

Etape 3

Etape 3

Il en résulte une réduction supplémentaire de la taille des particules lorsque le mélange est expulsé à travers le stator, ce qui augmente la surface du réactif exposée à l’huile. Cela accélère la réaction et maximise le rendement.

Les Avantages

- L’amélioration de la dispersion des réactifs dans l’huile optimise la surface exposée à l’huile et accélère la réaction.

- Consommation réduite de produits chimiques et d’énergie et impact moindre sur l’environnement.

- Temps de traitement rapides.

- Les têtes de travail et les grilles facilement interchangeables permettent d’adapter le mélangeur Silverson afin d’optimiser les performances de traitement d’une gamme d’huiles, y compris celles qui ont tendance à s’émulsionner.

Silverson propose une gamme de machines adaptées aux additions d’acide et d’hydroxyde de sodium, ainsi que le Silverson Flashmix pour les dispersions d’argile et d’adjuvants de filtrage:

Mélangeurs haut cisaillement En Ligne

- Sans aération

- Facilement adaptable aux installations existantes

- Idéal pour les process continus

- Unités multi stators disponibles offrant un degré de haut cisaillement élevé, permettant une taille de particules plus fine et des temps de traitement plus courts

- Unités disponibles pour les tâches de catégorie 2 ATEX

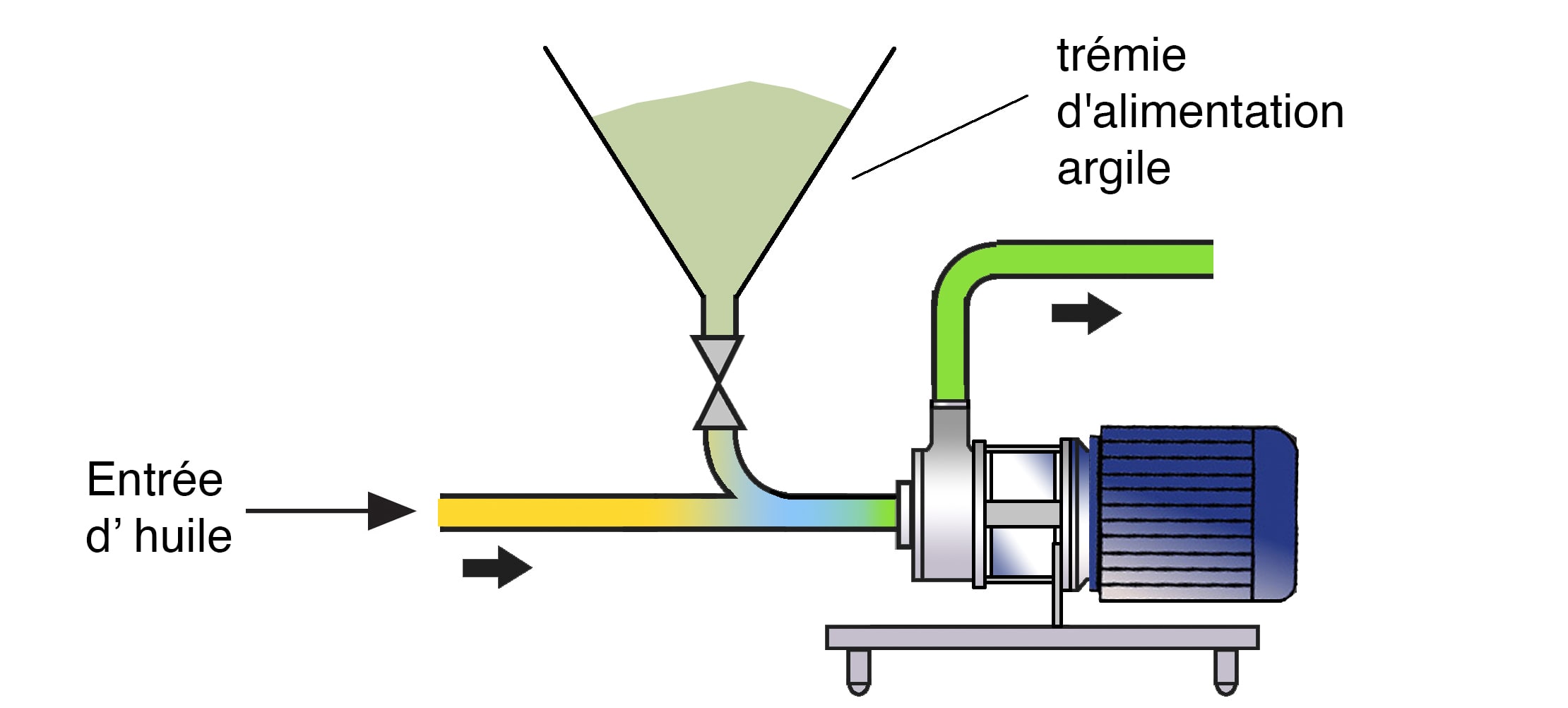

Le Flashmix Silverson

- Conçu pour la dispersion à grande vitesse de poudres dans les liquides

- Exigences de nettoyage minimisées

- Action minimale requise de l’opérateur

- Classé dans la catégorie ATEX, catégorie 2 D T3 et pour le traitement des solvants combustibles en 2G et D T3

- Silverson doit être consulté en ce qui concerne les systèmes utilisant des solvants inflammables