Fabrication de boissons gazeuses - Préparation de sirops de sucre

La teneur en sucre des boissons gazeuses et non gazeuses varie considérablement selon que le produit doit être fourni prêt à boire ou en tant que concentré (souvent appelé «sirop»). La formulation type contiendrait également de l’arôme ou du jus de fruit concentré, des régulateurs d’acidité, des conservateurs, des stabilisants, des antioxydants et des colorants. Avec les boissons «diététiques» et autres «sans sucre», la teneur en sucre est remplacée par des édulcorants artificiels tels que l’aspartame (voir rapport d’application séparé).

Le Procédé

L’une des premières étapes du procédé de fabrication type est la préparation d’un sirop de sucre. Le sucre est utilisé sous forme cristallisée ou liquide. Le sucre liquide nécessite simplement un mélange avec de l’eau, mais lorsque du sucre cristallisé est utilisé, un certain nombre de facteurs de transformation doivent être pris en compte:

- La production à petite échelle de sirops à faible teneur en sucre peut être réalisée à température ambiante. Cependant, avec certains produits concentrés, les solutions de sucre à 60% ou plus ne sont pas rares, nécessitant un chauffage de l’eau pour faciliter la dissolution.

- Dans les opérations à grande échelle, un chauffage à environ 35˚C (95˚F) peut être effectué pour accélérer la dissolution.

- D’autres ingrédients en poudre peuvent être prémélangés à sec avec une partie du sucre, ce qui contribue à les empêcher de s’agglomérer et à «alourdir» les poudres légères qui ont tendance à flotter.

Le Problème

- Le sucre liquide peut être considérablement plus cher que le sucre granulé.

- La dissolution du sucre cristallisé par simple agitation est un procédé lent.

- Les agitateurs classiques ne peuvent pas dissoudre des concentrations élevées de sucres à température ambiante.

- Le chauffage de l’eau pour aider la solution augmente les coûts et est énergivore.

- Le procédé de refroidissement augmente encore les coûts et le temps de traitement.

- La cristallisation du sirop peut se produire pendant le chauffage/refroidissement.

- Une solubilisation incomplète peut entraîner une sédimentation, voire un blocage des sorties des cuves.

La Solution

Un mélangeur Silverson à haut cisaillement peut réduire considérablement les temps de mélange et éliminer le besoin de chauffer l’eau.

Ceci peut être réalisé avec des mélangeurs à Immersion en cuve ou en ajoutant un mélangeur En Ligne Silverson au procédé existant. Cela fonctionne comme suit:

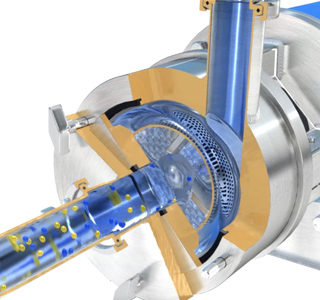

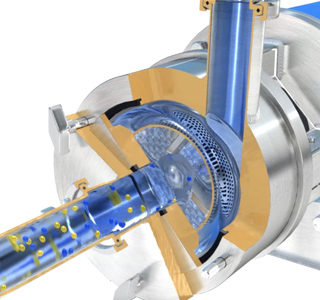

Etape 1

La rotation à haute vitesse des pales du rotor crée une puissante aspiration qui attire l’eau et les granules de sucre de la cuve vers la tête de travail.

Etape 2

La force centrifuge entraîne les matières à la périphérie de la tête de travail où ils sont soumis à une action de broyage dans l’entrefer étroit entre le rotor et la paroi du stator.

Etape 3

Le produit est expulsé à travers le stator tandis que de la matière fraiche pénètre dans la tête de travail. Lors d’un court cycle de mélange, tout le produit passe à travers la tête de travail, réduisant progressivement la taille des particules et exposant une surface de sucre croissante au liquide environnant, accélérant le processus de dissolution.

-

Etape 1

Etape 1

La rotation à haute vitesse des pales du rotor crée une puissante aspiration qui attire l’eau et les granules de sucre de la cuve vers la tête de travail.

-

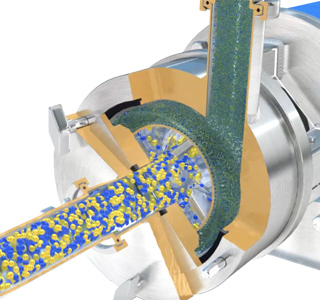

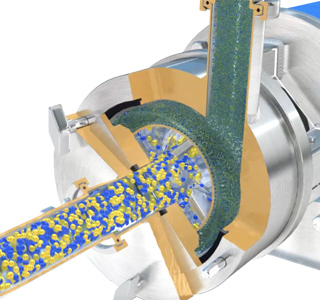

Etape 2

Etape 2

La force centrifuge entraîne les matières à la périphérie de la tête de travail où ils sont soumis à une action de broyage dans l’entrefer étroit entre le rotor et la paroi du stator.

-

Etape 3

Etape 3

Le produit est expulsé à travers le stator tandis que de la matière fraiche pénètre dans la tête de travail. Lors d’un court cycle de mélange, tout le produit passe à travers la tête de travail, réduisant progressivement la taille des particules et exposant une surface de sucre croissante au liquide environnant, accélérant le processus de dissolution.

Les Avantages

- La combinaison d’une réduction de la taille des granulés et d’un mélange vigoureux réduit considérablement les temps de mélange.

- Un sirop de sucre à 66% peut être produit à température ambiante.

- La polyvalence accrue permet au fabricant d’utiliser le sucre sous forme de granulés ou de sirop.

- Un mélangeur Silverson peut également disperser et hydrater des agents épaississants et stabilisants tels que les CMC et la gomme xanthane en une fraction du temps requis par d’autres moyens.

Il existe plusieurs équipements dans la gamme Silverson adaptés à cette application, dont la sélection est dictée par les exigences particulières du process, y compris la taille du lot.

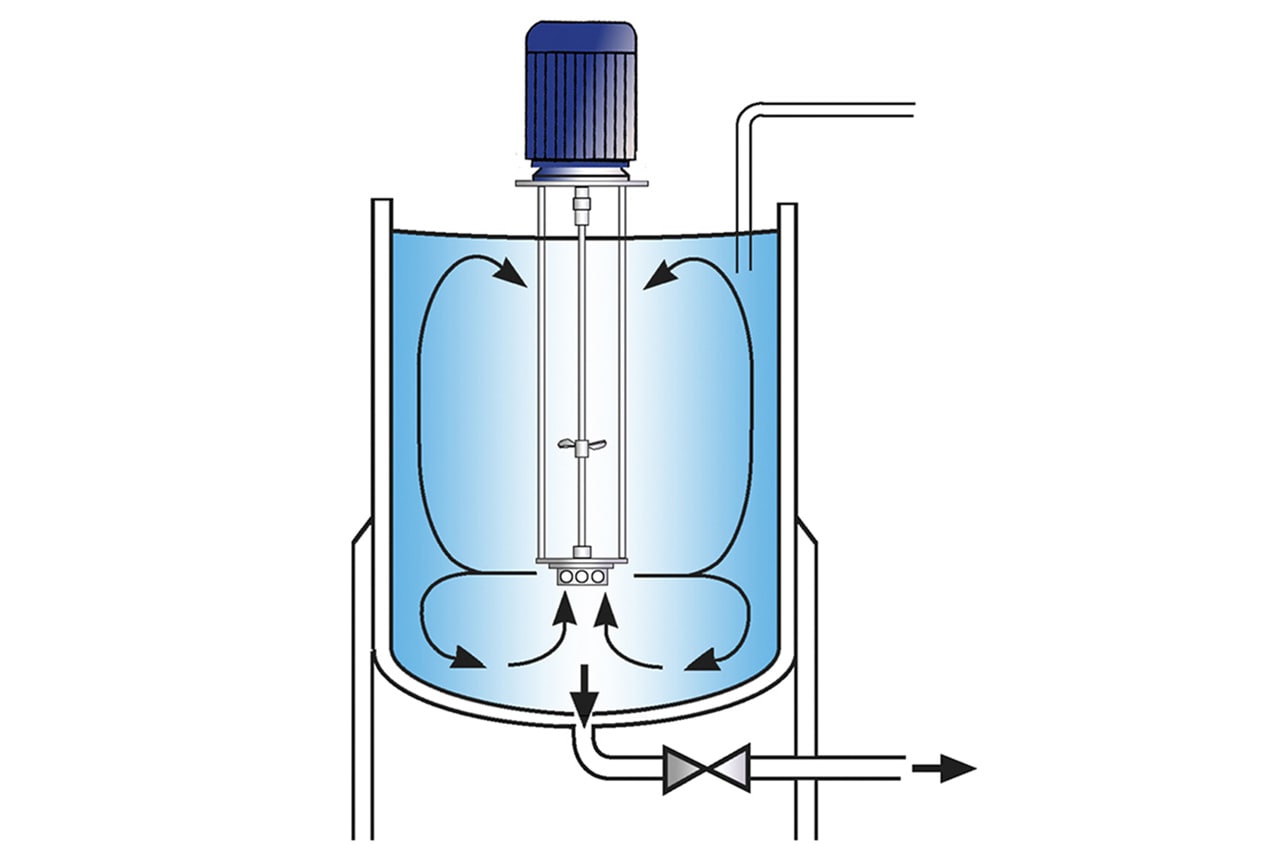

Mélangeurs haut cisaillement à Immersion

- Convient pour des lots allant jusqu’à 1 000 litres

- De nombreuses unités peuvent être utilisées sur des supports mobiles

- Petites unités disponibles pour la R&D et la production pilote

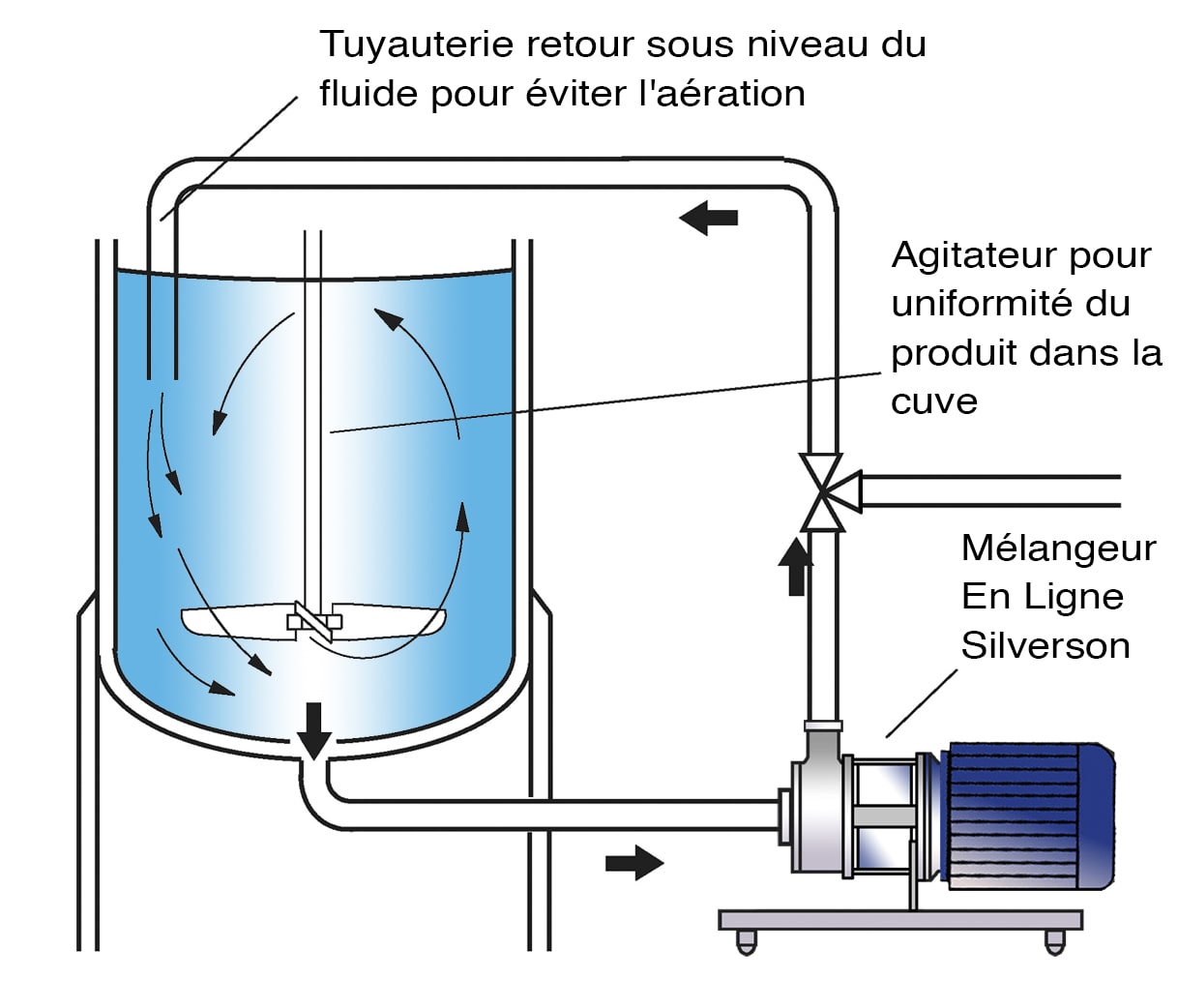

Mélangeurs haut cisaillement En Ligne

- Idéal pour les lots plus importants

- Sans aération

- Facilement adapté à une installation existante

- Auto-pompage

- Peut être utilisé pour décharger la cuve

- Modèles ultra hygiéniques disponibles

- Modèles à haute viscosité disponibles

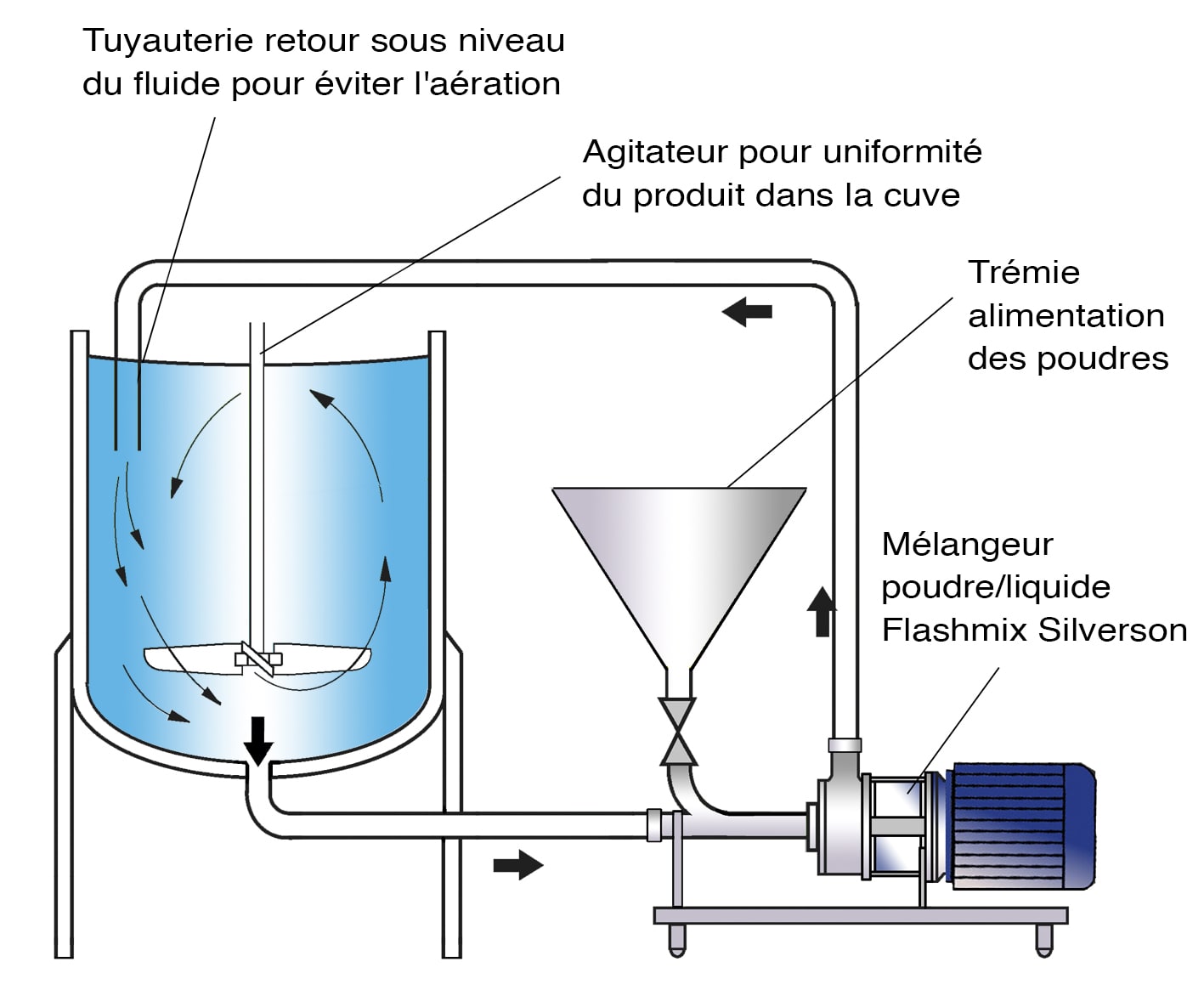

Le Flashmix Silverson

- Idéal pour les lots plus importants

- Capable d’incorporer rapidement de grands volumes de poudres

- Aération minimisée

- Exigences de nettoyage minimisées

- Convient pour les mélanges à haute viscosité

- Convient pour un fonctionnement à des températures plus élevées

- Action minimale de l’opérateur requise

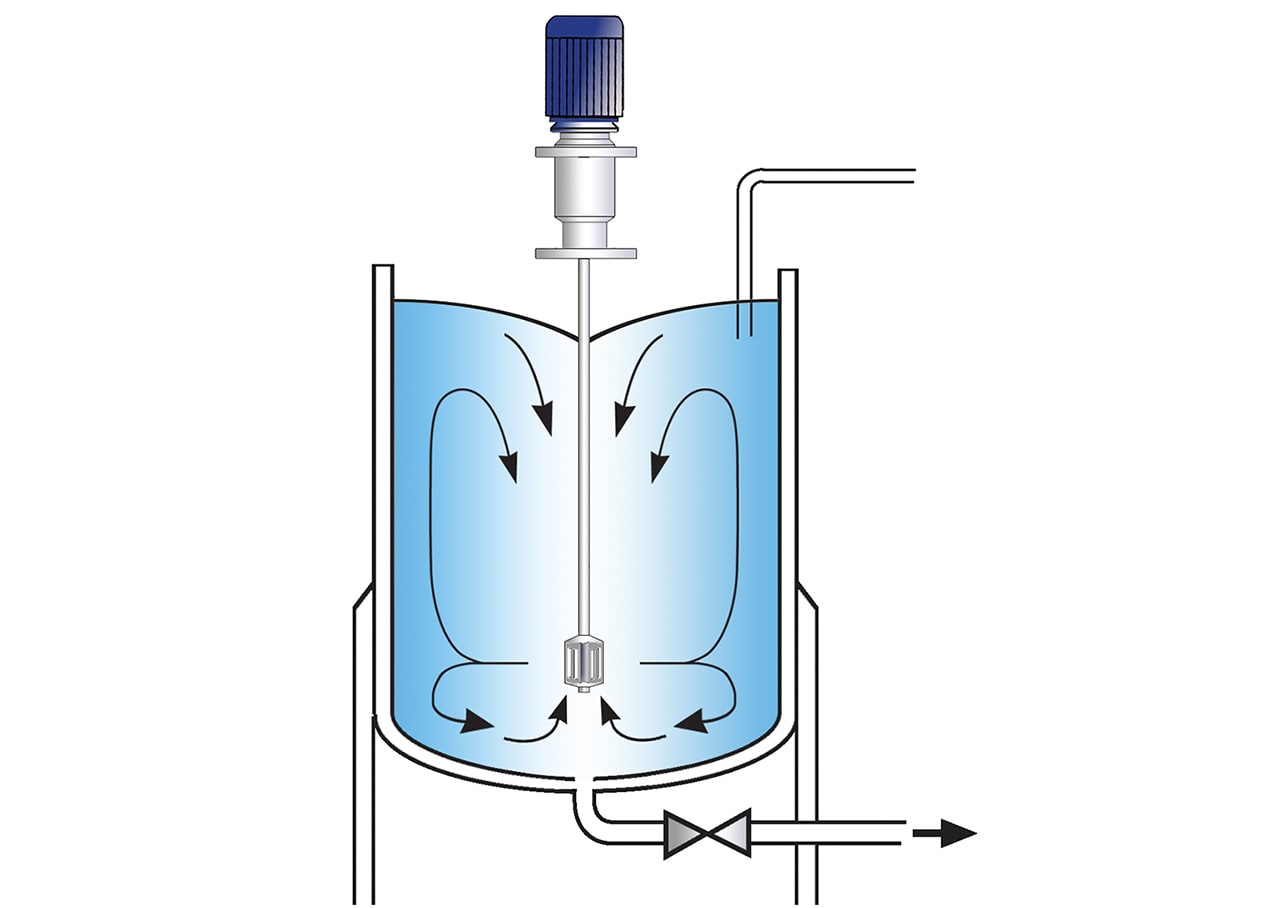

Silverson Série U

- Conception NEP ultra hygiénique

- Excellent mouvement dans la cuve

- Capable d’incorporer rapidement de grands volumes de poudres

- Idéal pour les mélanges à haute viscosité

- Peu d’entretien