Fabrication de crème glacée - Hydratation des stabilisants et des émulsifiants

Les stabilisants et les émulsifiants ne représentent qu’une faible proportion d’un mélange de crème glacée (généralement pas plus de 1%), mais apportent un certain nombre de propriétés au produit:

- Stabilité gel-dégel. Une fois dispersés dans la phase liquide, les stabilisants s’hydratent en liant l’eau en un réseau de petites gouttelettes. La restriction du débit d’eau «libre» dans le mélange empêche la formation de gros cristaux de glace pendant la congélation.

- L’effet épaississant ou gélifiant contribue également au “corps” et à la texture (ou “sensation en bouche”).

- Dans les produits à faible teneur en matière grasse, les stabilisants agissent comme des agents gélifiants et gonflants, remplaçant ainsi le corps et la texture normalement fournis par la teneur en matière grasse.

- Des émulsifiants sont ajoutés pour assurer que la teneur en graisse d’un mélange de crème glacée soit finement dispersée afin d’éviter que le produit ne prenne une texture «beurrée».

Le Procédé

Il existe de nombreux stabilisants et émulsifiants disponibles (voir liste) et il est courant d’utiliser un mélange de stabilisants pour obtenir les caractéristiques optimales du produit. Des produits combinés stabilisant/émulsifiant sont également disponibles.

Stabilisants:

- Type de protéines: gélatine, blanc d’oeuf

- Gommes: gomme de guar, gomme de caroube, gomme de xanthane

- Extraits d’algues: alginate de sodium, alginate de propylèneglycol (PGA), carraghénane

- À base de cellulose: CMC, microcristalline cellulose (MCC)

Émulsifiants:

- Mono-diglycérides

- Esters de polyglycérol

- Esters de sorbitan

La préparation d’un mélange de crème glacée type est décrite dans un rapport d’application séparé. Afin de disperser et d’hydrater avec succès les stabilisants et les émulsifiants, les exigences de processus suivantes doivent être satisfaites:

- Le système de mélange poudre/liquide doit pouvoir incorporer rapidement la poudre et la disperser dans le contenu du mélange.

- Les stabilisants/émulsifiants ont tendance à s’agglomérer lorsqu’ils sont ajoutés au liquide de base. Le mélangeur doit être capable de les décomposer.

- Le stabilisant/émulsifiant doit également être réduit à la taille de particule la plus petite possible pour maximiser le rendement. Certains produits ne sont «activés» que si la taille des particules est suffisamment réduite.

- De même, un degré de cisaillement est parfois nécessaire pour activer certains produits et les hydrater complètement.

Le Problème

Un certain nombre de problèmes peuvent être rencontrés lors de l’utilisation de systèmes classiques de mélange poudre/liquide et d’agitateurs:

- La poudre doit être ajoutée à un taux contrôlé pour réduire les agglomérats.

- Le prémélange des poudres, souvent effectué pour réduire l’agglomération, augmente les coûts et le temps de traitement.

- Les systèmes traditionnels ne produisent pas un cisaillement suffisant pour décomposer les agglomérats.

- Des temps de traitement longs sont nécessaires pour réussir la dispersion et atteindre une consistance satisfaisante.

- Une mauvaise dispersion peut entraîner la formation d’amas de matières partiellement hydratés sur les parois de la cuve, ce qui peut nuire au transfert de chaleur.

- Les agglomérats peuvent également nuire aux performances de l’homogénéisateur, entraînant des résultats incohérents.

- Des cycles de nettoyage fréquents sont nécessaires, ce qui entraîne une augmentation des coûts liés aux temps d’arrêt, aux produits chimiques de nettoyage et au gaspillage de matières premières coûteuses.

- Une hydratation incomplète réduit également le rendement en matières premières.

- De nombreuses formulations contiennent des quantités inutilement élevées de ces matières premières pour compenser le faible rendement et le gaspillage.

La Solution

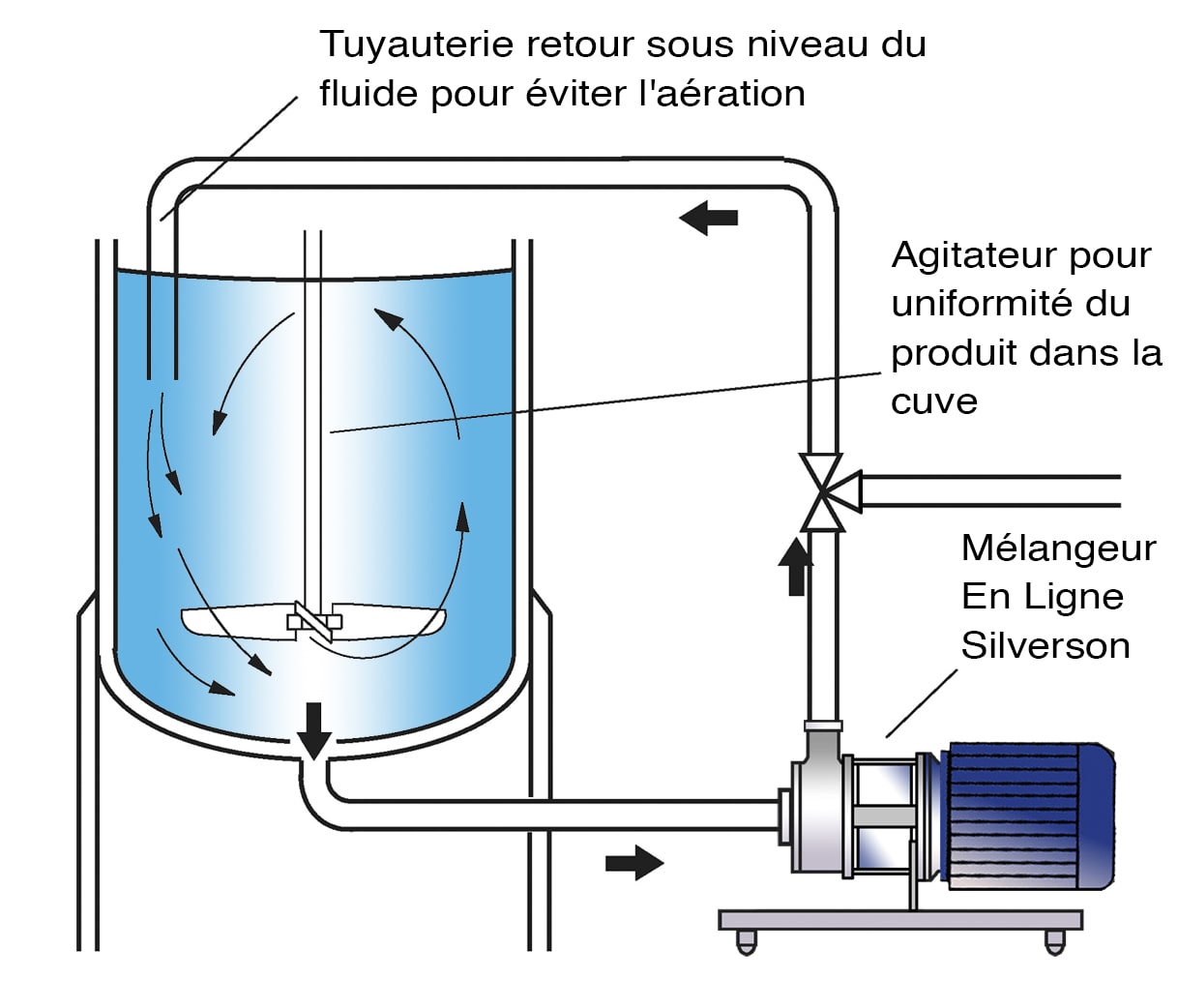

Les problèmes ci-dessus peuvent être résolus en ajoutant un mélangeur Silverson En Ligne au process existant. Le fonctionnement est décrit ci-dessous.

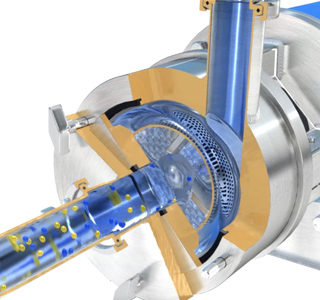

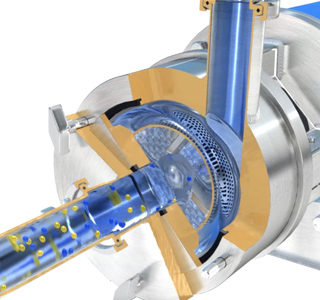

Etape 1

La rotation à haute vitesse du rotor crée une aspiration puissante qui attire les ingrédients liquides et solides/en poudre dans la zone de mélange. Ceux-ci peuvent être ajoutés sans qu’il soit nécessaire de pré-mélanger.

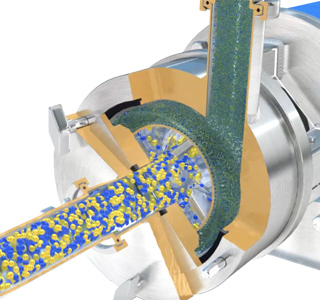

Etape 2

Les matériaux sont ensuite soumis à un haut cisaillement dans la zone confinée de la tête de travail. Les agglomérats sont décomposés dans l’entrefer étroit entre la pale du rotor et la paroi du stator. Un mélange sans grumeaux est rapidement obtenu.

Etape 3

Le produit est expulsé du stator lorsque de la matière fraîche est aspirée dans la tête de travail. Un cycle de mélange circulatoire se développe dans lequel tout le produit passe à travers la tête de travail Silverson, accélérant ainsi le processus d’hydratation.

-

Etape 1

Etape 1

La rotation à haute vitesse du rotor crée une aspiration puissante qui attire les ingrédients liquides et solides/en poudre dans la zone de mélange. Ceux-ci peuvent être ajoutés sans qu’il soit nécessaire de pré-mélanger.

-

Etape 2

Etape 2

Les matériaux sont ensuite soumis à un haut cisaillement dans la zone confinée de la tête de travail. Les agglomérats sont décomposés dans l’entrefer étroit entre la pale du rotor et la paroi du stator. Un mélange sans grumeaux est rapidement obtenu.

-

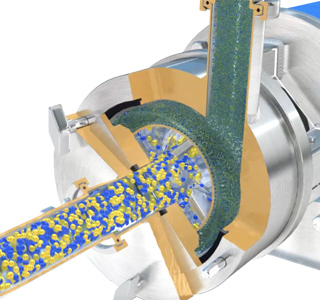

Etape 3

Etape 3

Le produit est expulsé du stator lorsque de la matière fraîche est aspirée dans la tête de travail. Un cycle de mélange circulatoire se développe dans lequel tout le produit passe à travers la tête de travail Silverson, accélérant ainsi le processus d’hydratation.

Les Avantages

- Le prémélange des ingrédients en poudre n’est pas nécessaire.

- Mélange sans agglomérat.

- Temps de mélange rapides.

- Durée plus longue entre les cycles de nettoyage.

- Rendement maximisé des matières premières car les agents épaississants sont pleinement hydratés et les autres ingrédients sont entièrement dispersés.

- Plus grande uniformité entre les lots.

La taille du lot, la formulation, le type d’ingrédients et la viscosité du mélange déterminent quelle machine de la gamme de produits Silverson convient aux exigences particulières du traitement.

Mélangeurs haut cisaillement En Ligne

- Facilement adaptable aux installations existantes

- Doit être utilisé conjointement avec un agitateur efficace dans la cuve pour humidifier la poudre

- Sans aération

- Auto-pompage

- Peut être utilisé pour décharger la cuve

- Modèles ultra hygiéniques disponibles

- Modèles à haute viscosité disponibles

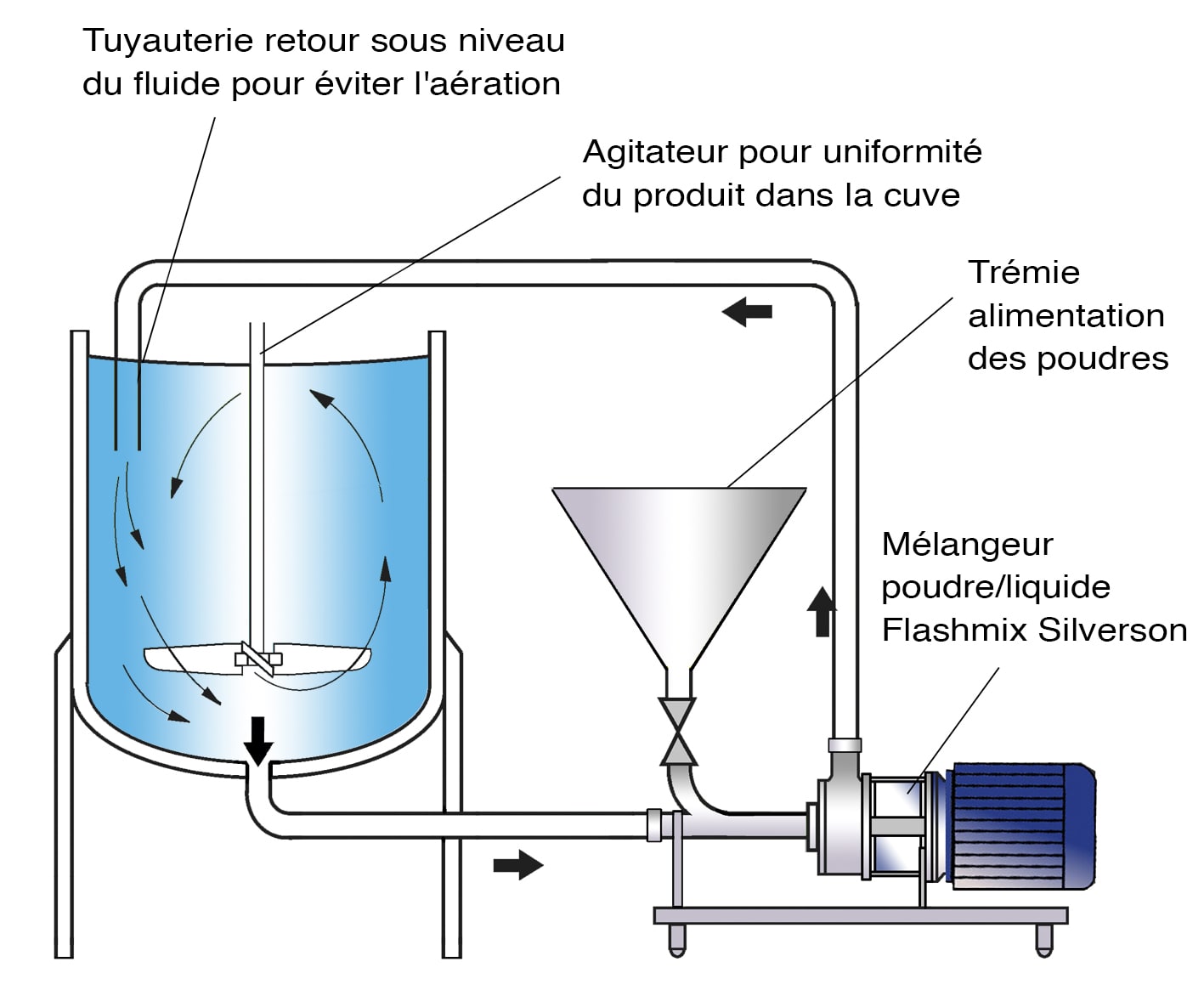

Le Flashmix Silverson

- Idéal pour les lots grandes capacités

- Capable d’intégrer rapidement de grands volumes de poudres

- Aération minimisée

- Exigences de nettoyage minimisées

- Adaptée aux mélanges de viscosité élevée

- Adaptée au fonctionnement à des températures plus élevées

- Action minimale requise de l’opérateur

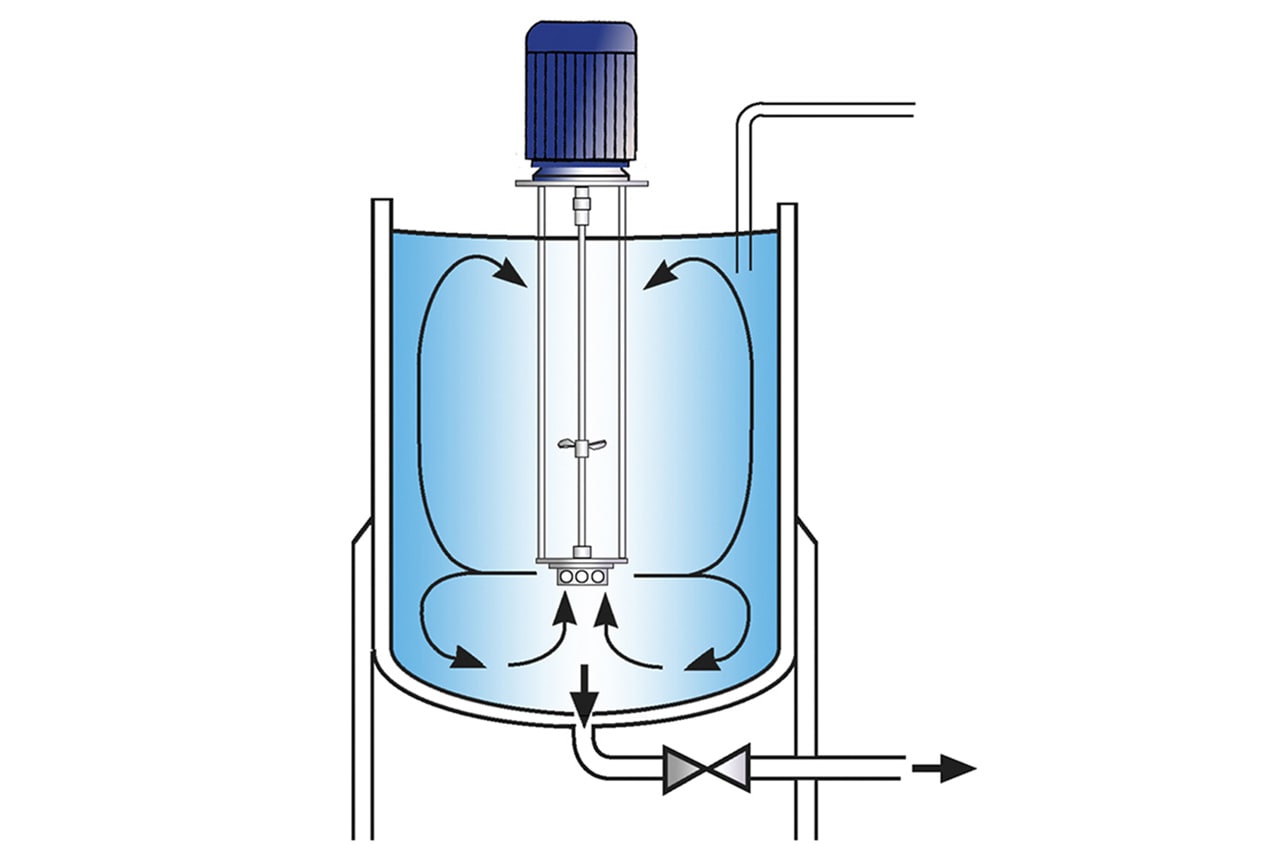

Mélangeurs haut cisaillement à Immersion

- Convient pour des lots allant jusqu’à 1 000 litres

- Peut être utilisé sur des supports mobiles

- Peut être facilement déplacé d’une cuve à l’autre

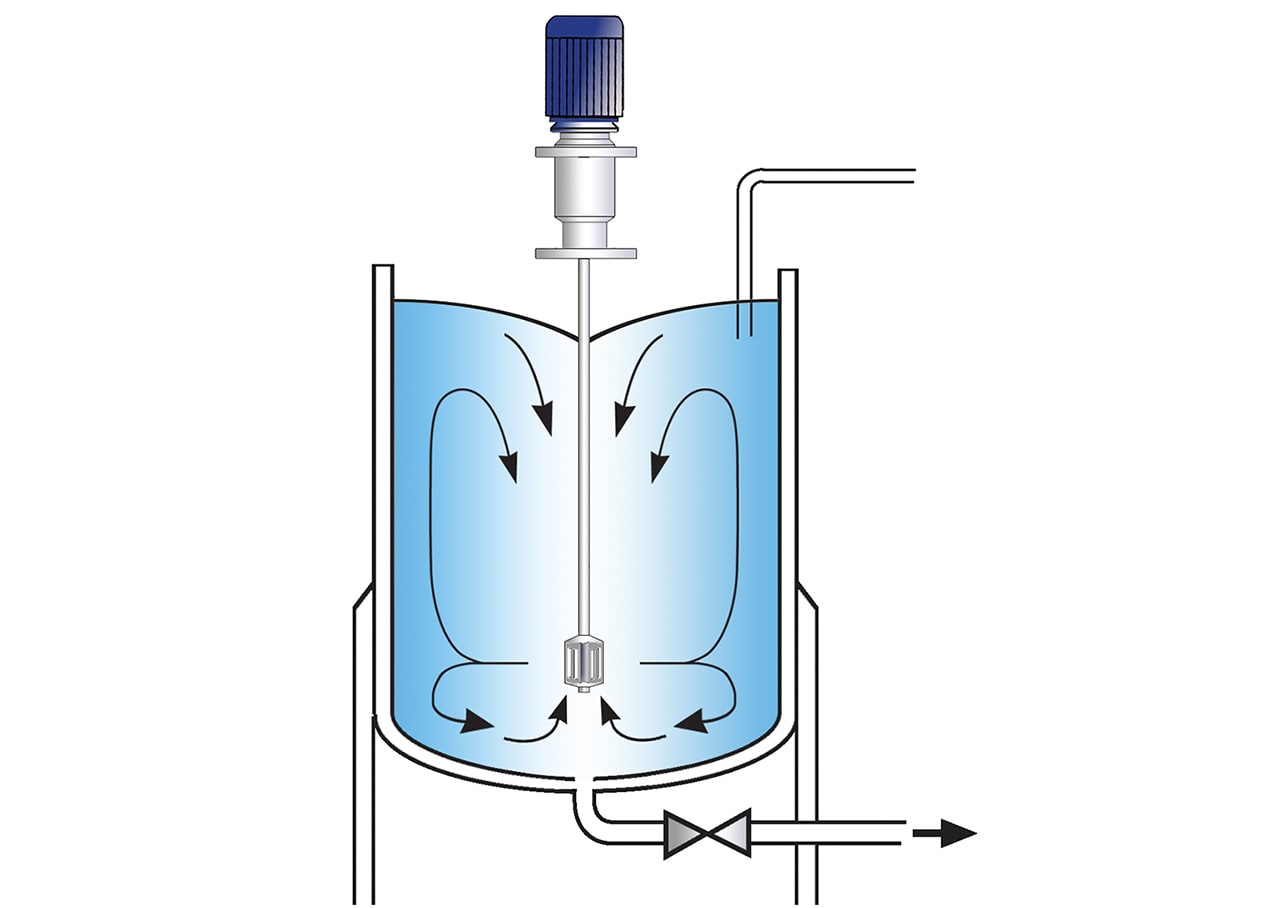

Silverson Série U

- Excellent mouvement dans la cuve

- Capable d’incorporer rapidement de grands volumes de poudres

- Conception NEP ultra hygiénique

- Idéal pour les mélanges à haute viscosité

- Peu d’entretien